Tuberías de PPR (copolímero aleatorio de polipropileno) resistentes a altas temperaturas representan soluciones de plomería avanzadas diseñadas para soportar temperaturas elevadas del agua mientras mantienen la integridad estructural y la seguridad. Estas tuberías especializadas sirven a sistemas de distribución de agua caliente en entornos residenciales, comerciales e industriales donde las tuberías de plástico estándar fallarían o se degradarían. Comprender las clasificaciones de temperatura, las especificaciones de materiales y las técnicas de instalación adecuadas garantiza un rendimiento confiable en entornos térmicos exigentes.

Clasificaciones de temperatura y estándares de rendimiento

Las tuberías de PPR estándar soportan temperaturas de funcionamiento continuo de hasta 70 °C (158 °F) con picos breves de hasta 95 °C (203 °F). Las variantes resistentes a altas temperaturas amplían significativamente estos límites, permitiendo un funcionamiento continuo a 95 °C con capacidades de exposición breve que alcanzan los 110 °C (230 °F). Estas especificaciones mejoradas los hacen adecuados para sistemas de agua caliente industriales, circuitos de calefacción radiante y aplicaciones comerciales que exigen un rendimiento constante a alta temperatura.

Los índices de presión disminuyen a medida que aumentan las temperaturas de funcionamiento debido a la expansión térmica y la reducción de la resistencia del material a temperaturas elevadas. Los fabricantes proporcionan tablas de reducción que muestran las presiones máximas permitidas a diversas temperaturas. Una tubería clasificada para 25 bar a 20°C podría soportar solo 10 bar a 95ºC. Consulte siempre las especificaciones del fabricante al diseñar sistemas con funcionamiento sostenido a alta temperatura para garantizar márgenes de seguridad adecuados.

| Tipo PPR | Temperatura máxima continua | Temperatura máxima (corta duración) | Aplicaciones típicas |

| PPR-80 (Tipo 3) | 70°C | 95ºC | agua caliente residencial |

| PPR-100 (FASER) | 95ºC | 110°C | Sistemas industriales, calefacción radiante. |

| PPR reforzado con fibra | 95ºC | 110°C | Sistemas de agua caliente a alta presión. |

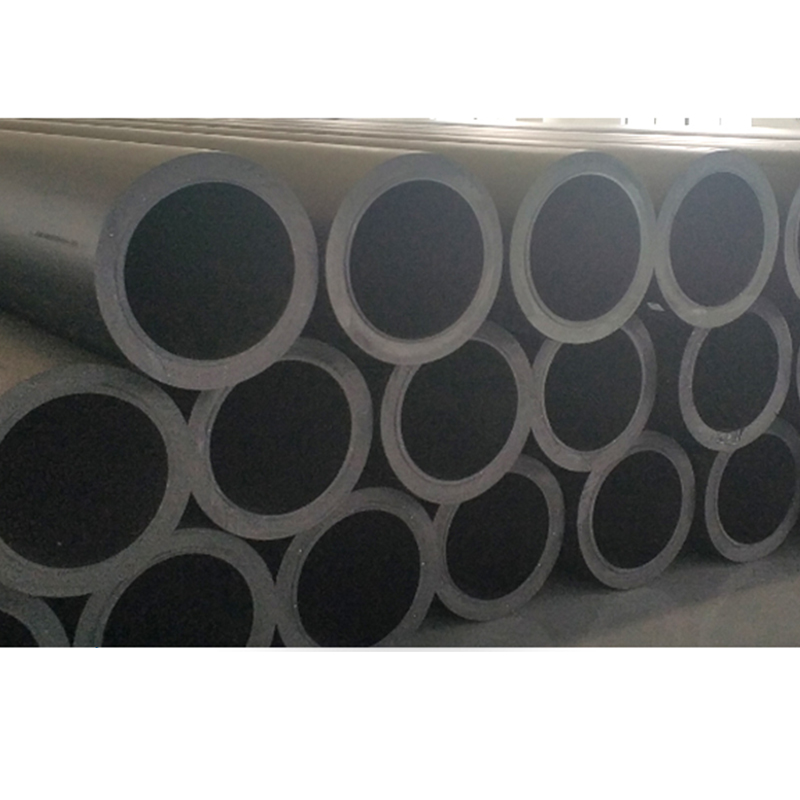

Composición y construcción del material

Las tuberías de PPR para altas temperaturas utilizan formulaciones poliméricas avanzadas con estabilidad térmica mejorada en comparación con los grados estándar. Los fabricantes incorporan estabilizadores, antioxidantes e inhibidores de rayos UV que previenen la degradación bajo exposición sostenida al calor. La estructura de copolímero aleatorio proporciona flexibilidad y resistencia al impacto superiores al tiempo que mantiene la rigidez necesaria para los sistemas presurizados.

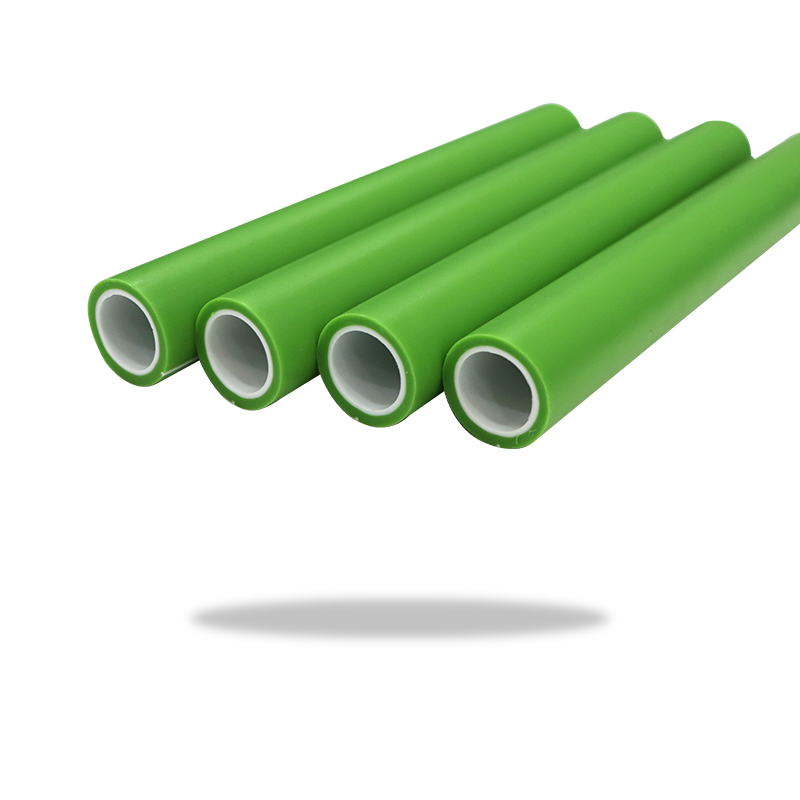

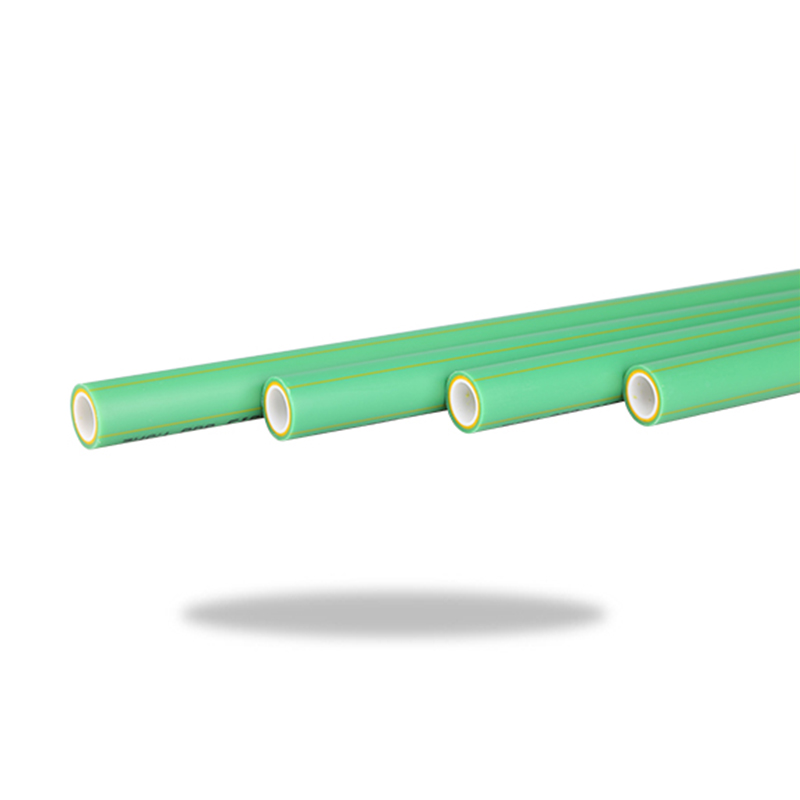

Los tubos de PPR reforzados con fibra integran capas de fibra de vidrio o aluminio entre las carcasas de PPR interior y exterior. Esta construcción compuesta reduce la expansión térmica en aproximadamente un 75% en comparación con el PPR homogéneo, minimizando el movimiento de las tuberías y la tensión en los accesorios. La capa de refuerzo también aumenta la capacidad de presión y la estabilidad dimensional a altas temperaturas, lo que hace que estas variantes sean ideales para aplicaciones comerciales exigentes.

- La construcción multicapa evita la difusión de oxígeno en sistemas de calefacción de circuito cerrado

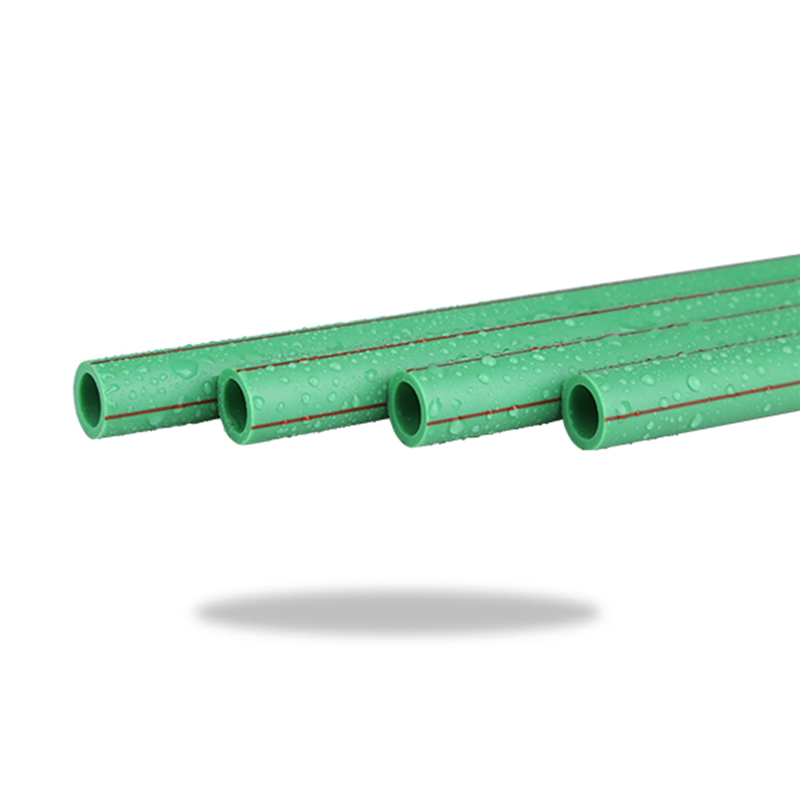

- La coloración blanca o gris indica aplicaciones estándar de agua caliente.

- La coloración verde normalmente designa aplicaciones de agua potable.

- El espesor de la pared varía según la clase de presión (PN10, PN16, PN20, PN25)

Aplicaciones comunes del PPR de alta temperatura

Los sistemas de distribución de agua caliente residencial representan la aplicación más extendida para tuberías de PPR de alta temperatura. Estos sistemas conectan calentadores de agua a accesorios en toda la casa y suministran agua caliente a temperaturas que normalmente oscilan entre 50 y 70 °C. Las tuberías resisten las incrustaciones, la corrosión y la degradación química comunes en las alternativas metálicas, lo que brinda un servicio sin mantenimiento durante décadas.

Los sistemas de calefacción por suelo radiante requieren tuberías capaces de funcionar de forma continua a temperaturas elevadas manteniendo al mismo tiempo la flexibilidad para diseños serpenteantes. Las tuberías de PPR de alta temperatura incrustadas en losas de hormigón hacen circular agua caliente a una temperatura de 40-60 °C, lo que proporciona una calefacción eficiente. La baja conductividad térmica del material minimiza la pérdida de calor entre los circuitos de calefacción, lo que mejora la eficiencia del sistema en comparación con las alternativas de cobre.

Los procesos industriales que implican circulación de agua caliente, transporte de productos químicos o aplicaciones de calidad alimentaria se benefician de la resistencia química y las capacidades de temperatura del PPR. Cervecerías, lecherías, plantas farmacéuticas y lavanderías comerciales utilizan PPR de alta temperatura para sistemas de agua de proceso donde las tuberías metálicas corroerían o contaminarían los productos. La superficie interior lisa previene el crecimiento bacteriano y mantiene la eficiencia del flujo.

Sistemas solares de calentamiento de agua

Los colectores solares térmicos generan temperaturas del agua que superan los 80°C durante las horas pico de luz solar, lo que requiere tuberías resistentes a altas temperaturas. Las tuberías de PPR conectan los colectores a los tanques de almacenamiento y resisten los ciclos térmicos entre las temperaturas ambiente nocturnas y los picos diurnos. La resistencia a los rayos UV del material permite la instalación en exteriores cuando se protege de la luz solar directa mediante aislamiento o conductos.

Métodos de instalación y soldadura por fusión.

La soldadura por fusión por calor crea uniones permanentes y a prueba de fugas en los sistemas de tuberías de PPR. Las máquinas de fusión especializadas calientan los extremos de los tubos y los casquillos de los accesorios simultáneamente a temperaturas precisas (normalmente 260 °C para PPR). Las superficies calentadas se presionan entre sí durante períodos de tiempo específicos, creando enlaces moleculares más fuertes que el material base. Una técnica de fusión adecuada requiere cortes limpios, tiempos de calentamiento correctos y una unión inmediata sin rotación.

La preparación de la tubería comienza con cortes cuadrados utilizando cortadores de PPR especializados que evitan la deformación. Marque la profundidad de inserción en los extremos de la tubería para garantizar un encaje adecuado del casquillo. Limpie todas las superficies con alcohol isopropílico para eliminar aceites y contaminantes. Inserte la tubería y el accesorio en los elementos calefactores simultáneamente, calentando durante los períodos especificados por el diámetro de la tubería, generalmente de 5 a 8 segundos para tuberías de 20 mm, aumentando hacia arriba para tamaños más grandes.

Una los componentes calentados inmediatamente después de retirarlos de la máquina de fusión, insertando el tubo en el casquillo del accesorio con presión constante hasta alcanzar la profundidad marcada. Mantenga el conjunto inmóvil durante el tiempo de enfriamiento especificado por el fabricante, generalmente de 4 a 6 segundos para la presión manual, seguido de varios minutos antes de la presurización del sistema. Nunca gire ni ajuste las juntas durante el enfriamiento, ya que esto crea puntos débiles propensos a fallar.

- Los tiempos de calentamiento aumentan con el diámetro de la tubería según las tablas del fabricante.

- Las temperaturas ambiente inferiores a 5 °C requieren parámetros de calefacción ajustados

- El sobrecalentamiento provoca un flujo excesivo de material y juntas debilitadas.

- El subcalentamiento da como resultado una fusión incompleta y potencial de fuga

Gestión de expansión térmica

Las tuberías de PPR se expanden aproximadamente 0,15 mm por metro por cada aumento de temperatura de 10 °C. Un tramo de tubería de 10 metros que experimenta un cambio de temperatura de 50°C se expande 75 mm, creando una tensión significativa en los puntos fijos si no se adapta. Instale bucles de expansión, configuraciones desplazadas o acoplamientos flexibles a intervalos regulares para absorber el movimiento. Calcule la compensación de expansión requerida utilizando la longitud de la tubería, el diferencial de temperatura y el coeficiente de expansión del material.

Los puntos de soporte fijos anclan los tramos de tuberías en ubicaciones estratégicas y permiten el movimiento entre los soportes. Instale soportes deslizantes o clips que permitan el movimiento axial de la tubería y al mismo tiempo eviten el desplazamiento lateral. Separe los soportes según el diámetro y la orientación: los tramos horizontales requieren un espaciamiento más reducido que las instalaciones verticales. Consulte las pautas del fabricante para conocer los intervalos de soporte específicos según las condiciones de temperatura y presión.

Las tuberías de PPR reforzadas con fibra reducen los problemas de expansión gracias a su construcción compuesta. La capa de fibra de vidrio o aluminio restringe la expansión del polímero, cortando el movimiento en aproximadamente un 75 % en comparación con el PPR homogéneo. Esto permite tramos sin soporte más largos y una instalación más sencilla en aplicaciones donde el PPR estándar requeriría un amplio espacio de expansión.

Requisitos de aislamiento y eficiencia energética

El aislamiento de tuberías de PPR para altas temperaturas evita la pérdida de energía, mantiene la temperatura del agua y evita la condensación en las líneas de agua fría. Las fundas aislantes de espuma de celda cerrada dimensionadas para diámetros de tubería específicos brindan protección térmica con un mínimo esfuerzo de instalación. Asegúrese de que las temperaturas nominales de aislamiento superen las temperaturas máximas de funcionamiento de las tuberías: las fundas de espuma estándar suelen soportar 95 °C, mientras que los productos especializados se adaptan a temperaturas más altas.

Las instalaciones al aire libre y en espacios sin calefacción requieren protección aislante resistente a la intemperie. El revestimiento resistente a los rayos UV, las cubiertas de PVC o el revestimiento de papel de aluminio protegen el aislamiento contra la degradación y al mismo tiempo previenen la infiltración de humedad. En climas helados, el aislamiento por sí solo puede resultar insuficiente; considere la posibilidad de colocar un trazado calefactor o ubicar las tuberías dentro de las envolventes calentadas del edificio para evitar daños por congelación.

Los ahorros de energía gracias al aislamiento adecuado compensan los costos de instalación mediante la reducción de los requisitos de calefacción. Un sistema de agua caliente residencial típico pierde entre el 10 y el 20 % del calor a través de tuberías sin aislamiento. El aislamiento reduce las pérdidas entre un 2% y un 5%, lo que se traduce en reducciones mensurables en las facturas de servicios públicos durante la vida útil del sistema. Los sistemas comerciales con tramos extensos de tuberías generan ahorros aún mayores, y a menudo logran períodos de recuperación inferiores a dos años.

Estándares de calidad y certificaciones

Las tuberías de PPR para altas temperaturas deben cumplir con los estándares internacionales que garantizan la seguridad y el rendimiento. ISO 15874 especifica los requisitos para los sistemas de tuberías de PPR, incluidas dimensiones, materiales y protocolos de prueba. Las normas europeas EN 15874 se alinean estrechamente con los requisitos ISO. La certificación NSF/ANSI 14 indica que las tuberías cumplen con los estándares de agua potable de América del Norte, mientras que NSF 61 confirma que los materiales no liberan sustancias nocivas.

Las marcas de clase de presión (PN10, PN16, PN20, PN25) indican presiones máximas de trabajo a 20°C. Estas clasificaciones disminuyen proporcionalmente a temperaturas más altas siguiendo las tablas de reducción. Las tuberías PN20 (clasificadas para 20 bar a 20 °C) representan opciones comunes para sistemas de agua caliente residencial, mientras que las variantes PN25 sirven para aplicaciones comerciales de mayor presión. Siempre verifique las clasificaciones de presión a temperaturas de funcionamiento reales.

Los fabricantes de renombre imprimen especificaciones directamente en las tuberías, incluido el diámetro, el espesor de la pared, la presión nominal, la clase de temperatura, la fecha de producción y las marcas de certificación. Esta trazabilidad garantiza la verificación del cumplimiento y facilita la selección adecuada del material. Evite productos sin marcar o mal documentados que carezcan de certificación, ya que pueden fallar prematuramente o introducir riesgos de seguridad.

Expectativas de vida útil y mantenimiento

Los sistemas PPR de alta temperatura instalados correctamente requieren un mantenimiento mínimo durante toda su vida útil. El material resiste la corrosión, las incrustaciones y la degradación química que afectan las tuberías metálicas. No es necesario pintar, recubrir ni proteger contra la corrosión periódicamente. Inspeccione las secciones de tubería visibles anualmente para detectar signos de tensión, hundimiento o separación de juntas. Aborde cualquier problema de inmediato para evitar daños progresivos.

La vida útil esperada supera los 50 años en condiciones normales de funcionamiento dentro de los límites nominales de temperatura y presión. El funcionamiento sostenido por encima de las temperaturas de diseño acelera el envejecimiento y reduce la longevidad. De manera similar, los picos de presión causados por golpes de ariete o mal funcionamiento del sistema tensionan las paredes y juntas de las tuberías. Instale válvulas de alivio de presión y supresores de golpes de ariete para proteger los sistemas de transitorios destructivos.

Las fugas generalmente ocurren en las juntas de fusión en lugar de en los cuerpos de las tuberías cuando fallan las instalaciones. Una mala técnica de fusión durante la instalación representa la causa principal de fallas en las juntas. La reparación de juntas con fugas requiere cortar las secciones afectadas y rechazar nuevos componentes con la técnica adecuada. A diferencia de las conexiones roscadas, las juntas de fusión de PPR no se pueden desmontar para repararlas; las juntas defectuosas requieren un reemplazo completo.

Comparación con materiales de tubería alternativos

Las tuberías de cobre históricamente dominaron las aplicaciones de agua caliente, pero conllevan mayores costos de material e instalación. El cobre resiste temperaturas más altas que el PPR, pero sufre corrosión debido a la química agresiva del agua y requiere soldadura especializada para uniones sin fugas. La soldadura por fusión de PPR resulta más fácil para muchos instaladores, ya que reduce los costos de mano de obra a pesar de los tiempos de enfriamiento de las juntas más prolongados en comparación con el cobre soldado.

El PEX (polietileno reticulado) compite con el PPR en aplicaciones residenciales gracias a su flexibilidad y sus sencillos accesorios mecánicos. Sin embargo, los índices de temperatura máxima de PEX normalmente alcanzan solo 93 °C de forma continua, lo que limita las aplicaciones en comparación con los materiales PPR-100. PEX también exhibe una mayor expansión térmica que el PPR reforzado con fibra, lo que requiere más capacidad de expansión en tiradas largas.

El CPVC (cloruro de polivinilo clorado) soporta temperaturas similares al PPR, pero resulta más frágil, especialmente en ambientes fríos. El CPVC también requiere imprimadores químicos y cemento solvente para las juntas, lo que introduce compuestos orgánicos volátiles durante la instalación. La fusión por calor del PPR crea juntas limpias y sin solventes, mientras que el material mantiene la resistencia al impacto en rangos de temperatura más amplios que el CPVC.

| Materiales | Temperatura máxima continua | Resistencia a la corrosión | Costo relativo |

| PPR de alta temperatura | 95ºC | Excelente | Medio |

| Cobre | 120°C | variable | Alto |

| PEX | 93ºC | Excelente | Bajo-Medio |

| CPVC | 93ºC | Excelente | Bajo-Medio |

Mejores prácticas de instalación y errores comunes

Logre resultados óptimos siguiendo protocolos de instalación probados. Planifique las rutas de las tuberías minimizando los accesorios y las juntas, ya que cada conexión representa puntos potenciales de falla. Mantenga un espacio libre adecuado alrededor de las tuberías para la instalación del aislamiento y el acceso para mantenimiento futuro. La pendiente horizontal corre ligeramente hacia los puntos de drenaje para facilitar la evacuación completa del sistema durante el mantenimiento.

Los errores de instalación comunes incluyen un espaciamiento inadecuado de los soportes, lo que permite que la tubería se hunda bajo el peso del agua y el aislamiento. Un ajuste excesivo de las abrazaderas de las tuberías provoca concentraciones de tensión que pueden agrietar las tuberías durante el ciclo térmico. Deje suficiente espacio para los clips para la expansión térmica y al mismo tiempo evite el movimiento lateral. Utilice abrazaderas para tuberías diseñadas específicamente para PPR con superficies de contacto acolchadas que impidan la carga puntual.

- Nunca exceda los ajustes de temperatura de la máquina de fusión para intentar una instalación más rápida.

- Evite recalentar las juntas defectuosas: córtelas y reemplácelas con materiales nuevos

- Pruebe los sistemas a 1,5 veces la presión de trabajo antes de ocultarlos o aislarlos.

- Documente las rutas de las tuberías fotográficamente antes de cubrirlas para referencia futura.

- Instalar manómetros y sensores de temperatura en los puntos altos del sistema.

Análisis de Costos y Retorno de la Inversión

Los costos iniciales de material para los sistemas PPR de alta temperatura se encuentran entre las alternativas de PEX y cobre. Sin embargo, los costos totales de instalación a menudo resultan más bajos que los del cobre debido a técnicas de unión más simples y tiempo de mano de obra reducido. El PPR reforzado con fibra tiene un precio superior al de los grados estándar, pero elimina los costos de compensación de expansión, lo que potencialmente compensa las primas de materiales a través de ahorros en la instalación.

El valor a largo plazo se deriva de un funcionamiento sin mantenimiento y una vida útil prolongada. Las fallas relacionadas con la corrosión comunes en los sistemas metálicos no afectan el PPR, lo que elimina los costos de reemplazo durante décadas. Las mejoras en la eficiencia energética mediante un aislamiento adecuado proporcionan ahorros operativos continuos, mientras que la confiabilidad del sistema previene daños por agua y los costos de reparación asociados.

Las aplicaciones comerciales obtienen retornos de la inversión más rápidos gracias a la reducción del tiempo de inactividad y los costos de mantenimiento. Las propiedades hoteleras, sanitarias y residenciales multifamiliares se benefician de la confiabilidad y los bajos requisitos de mantenimiento de PPR. Las instalaciones industriales que manejan fluidos de proceso calientes evitan la costosa contaminación relacionada con la corrosión y al mismo tiempo eliminan el mantenimiento de pintura y revestimiento típico de los sistemas de tuberías metálicas.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie