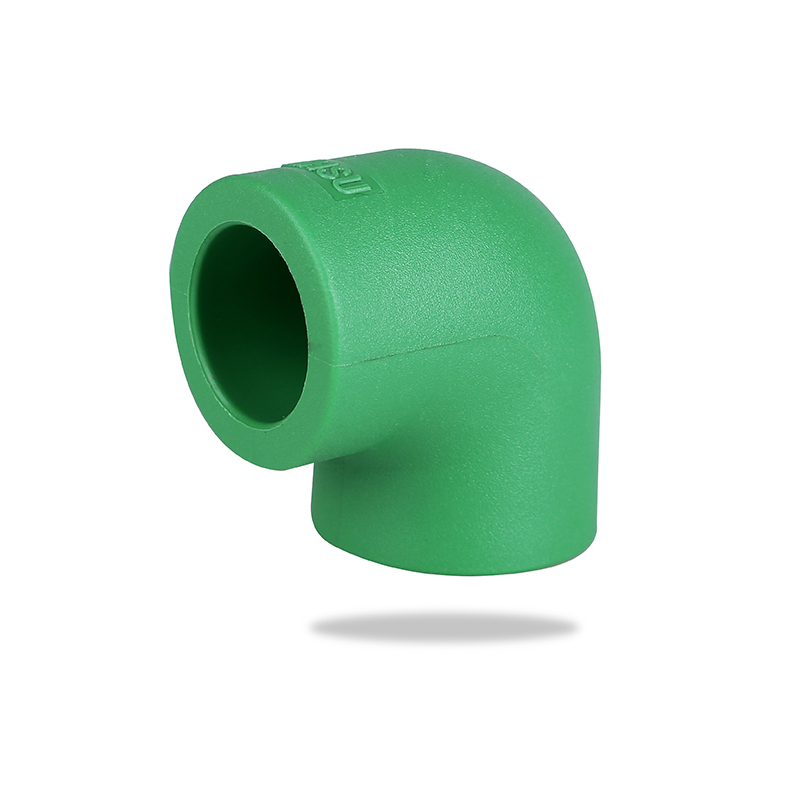

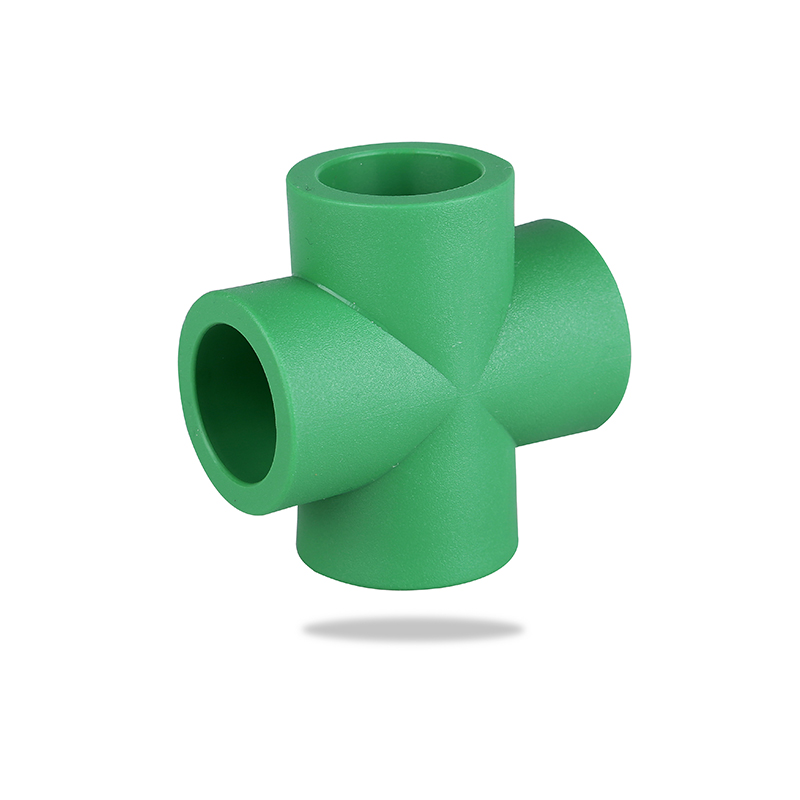

El proceso de producción de cruces de PPR (copolímero aleatorio de polipropileno) implica varios pasos críticos que garantizan una calidad y confiabilidad constantes. cruces PPR son componentes cruciales en los sistemas de plomería y tuberías, y mantener su calidad es esencial para prevenir fugas, garantizar la durabilidad y brindar un rendimiento confiable a lo largo del tiempo. A continuación se ofrece una descripción general de cómo el proceso de producción garantiza estas cualidades:

Selección de materiales: La calidad de los cruces de PPR comienza con la selección de resina de copolímero aleatorio de polipropileno (PPR) de alta calidad. Esta resina debe tener la estructura molecular y el índice de flujo de fusión apropiados para proporcionar las propiedades mecánicas deseadas, como alta resistencia al impacto, flexibilidad y resistencia química. Aditivos y estabilizadores: Para mejorar el rendimiento de los cruces de PPR, la materia prima se puede mezclar con aditivos como estabilizadores UV, antioxidantes y colorantes. Estos aditivos ayudan a prevenir la degradación por exposición a los rayos UV, oxidación térmica y otros factores ambientales, lo que garantiza una calidad y una longevidad constantes.

Moldeo por inyección: las cruces de PPR generalmente se producen mediante el proceso de moldeo por inyección, que es muy preciso y capaz de producir formas complejas con tolerancias estrictas. El proceso implica calentar la resina PPR hasta un estado fundido y luego inyectarla en una cavidad de molde diseñada con la forma del accesorio transversal. Condiciones de moldeo controladas: Los parámetros clave como la temperatura, la presión y el tiempo de enfriamiento se controlan cuidadosamente durante el moldeo por inyección para asegure un espesor de pared consistente, superficies lisas y una distribución uniforme del material. El control adecuado de estos parámetros minimiza defectos como deformación, contracción o tensiones internas que podrían comprometer la calidad del accesorio. Sistemas automatizados: las máquinas de moldeo por inyección modernas a menudo utilizan sistemas automatizados que mantienen condiciones consistentes durante todo el ciclo de producción. La automatización ayuda a reducir los errores humanos y garantiza que cada lote cumpla con los mismos altos estándares.

Diseño de moldes de precisión: El diseño y la calidad del molde desempeñan un papel crucial en la producción de cruces de PPR con dimensiones y propiedades consistentes. Los moldes se fabrican con alta precisión, lo que garantiza que cada accesorio transversal tenga la misma forma, tamaño y espesor de pared. Mantenimiento regular del molde: Los moldes se someten a inspección y mantenimiento periódicos para evitar defectos como rebabas, rebabas o desalineación. El cuidado adecuado del molde garantiza que el El acabado superficial de los accesorios permanece liso y libre de imperfecciones, lo cual es fundamental para un sellado confiable y la integridad de las juntas.

Control de calidad en el proceso (IPQC): durante la producción, se realizan controles de calidad en varias etapas para monitorear la consistencia de los cruces de PPR. Estas verificaciones pueden incluir inspecciones visuales, mediciones dimensionales y verificaciones de peso para garantizar el cumplimiento de las especificaciones. Pruebas de presión hidrostática: después del moldeo, las cruces de PPR se someten a pruebas de presión hidrostática para garantizar que puedan soportar la presión nominal sin fugas ni fallas. Esta prueba simula condiciones del mundo real y ayuda a identificar puntos débiles o defectos. Pruebas de resistencia al impacto y resistencia a la flexión: Las cruces de PPR se prueban para determinar la resistencia al impacto y la resistencia a la flexión para garantizar que puedan soportar tensiones mecánicas y cambios de presión. Estas pruebas ayudan a garantizar que los accesorios funcionarán de manera confiable en diversas aplicaciones.

Pruebas de ciclos térmicos: los cruces de PPR pueden someterse a pruebas de ciclos térmicos, donde se exponen repetidamente a temperaturas extremas para evaluar su resistencia a la expansión y contracción térmica. Esto garantiza que los accesorios no se agrieten ni se deformen bajo fluctuaciones de temperatura. Resistencia al agrietamiento por tensión: La resistencia del material PPR al agrietamiento por tensión ambiental se prueba para garantizar que permanezca intacto bajo diferentes cargas y condiciones ambientales. Diseño asistido por computadora (CAD) y computadora -Fabricación Asistida (CAM): Se utilizan tecnologías CAD y CAM para diseñar moldes y optimizar el proceso productivo. Esto garantiza que los accesorios se fabriquen con alta precisión, lo que reduce la variabilidad y los defectos. Automatización robótica y control de procesos consistente: La automatización robótica y el monitoreo de procesos en tiempo real garantizan una calidad de producción constante. Los sistemas automatizados ajustan parámetros como la velocidad de inyección, la presión y el tiempo de enfriamiento para mantener la uniformidad y evitar defectos.

El proceso de producción de cruces de PPR implica una cuidadosa selección de materias primas de alta calidad, moldeo por inyección de precisión, estricto control de calidad y tecnologías de fabricación avanzadas. Al adherirse a estos procesos y estándares, los fabricantes garantizan que las cruces de PPR sean confiables, duraderas y de calidad constante, satisfaciendo las necesidades de diversas aplicaciones de plomería y tuberías.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie