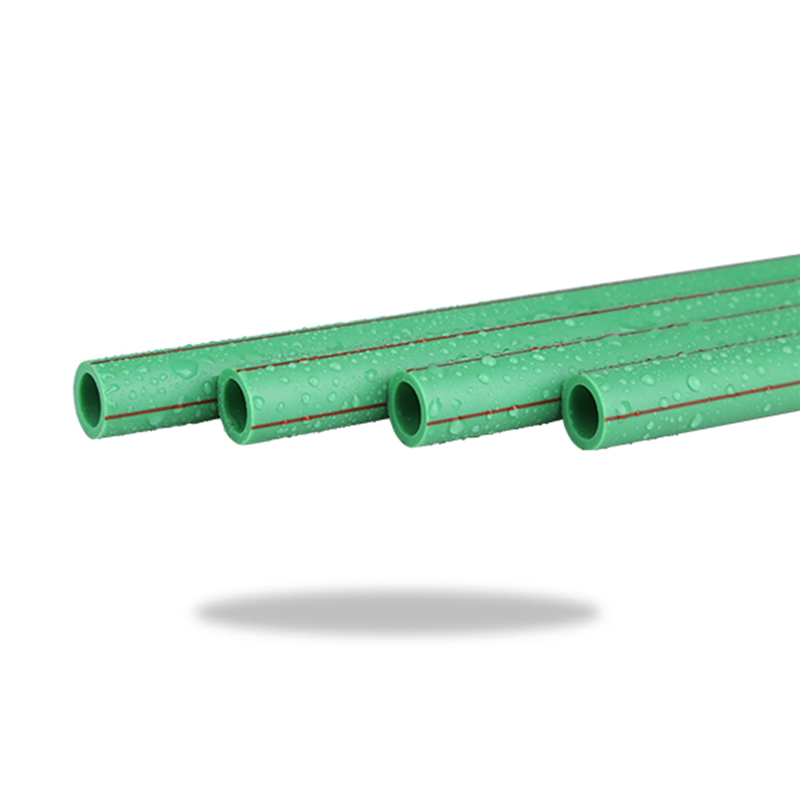

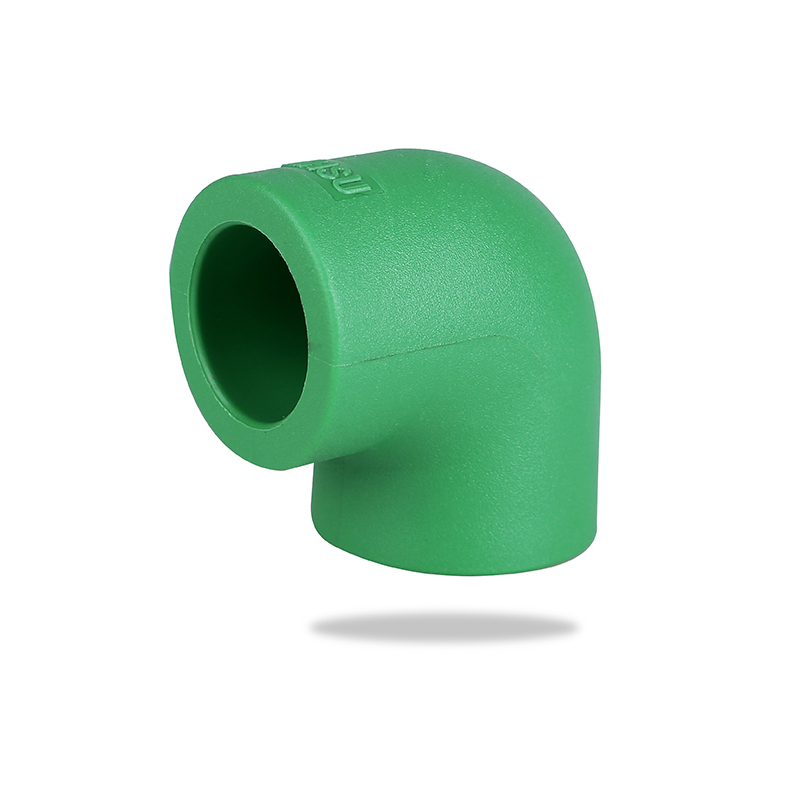

En los sistemas modernos de suministro de agua de construcción, Ajuste de PPR se usa ampliamente en conexiones de tubería de agua fría y caliente debido a su buena resistencia a la corrosión, soldabilidad y rendimiento de protección del medio ambiente. Sin embargo, bajo condiciones de alta temperatura y alta presión, como sistemas de calefacción central o sistemas de circulación de agua caliente de alta altura, los accesorios de tubería PPR a menudo enfrentan problemas como falla de sellado, deformación de expansión térmica y fuga de interfaz. Para mejorar su rendimiento de sellado y confiabilidad de la conexión en tales condiciones, debe mejorarse exhaustivamente a partir de aspectos como la modificación del material, la optimización estructural, la mejora del proceso de instalación y el diseño del sistema.

Optimizar las materias primas PPR de alto rendimiento es la base para garantizar el sellado. Los materiales PPR ordinarios son propensos a arrastrarse a una temperatura alta a largo plazo, lo que resulta en aflojamiento o incluso una fuga de interfaces. Por lo tanto, se recomienda utilizar materias primas PPR especiales con alto peso molecular y baja temperatura de fusión, y agregar cantidades apropiadas de antioxidantes y estabilizadores para mejorar su resistencia al envejecimiento por calor y la estabilidad mecánica a largo plazo. Algunos productos de alta gama también pueden usar materiales compuestos PPR nano modificados para mejorar el ajuste y la resistencia a la presión entre las superficies de sellado al mejorar la densidad del material.

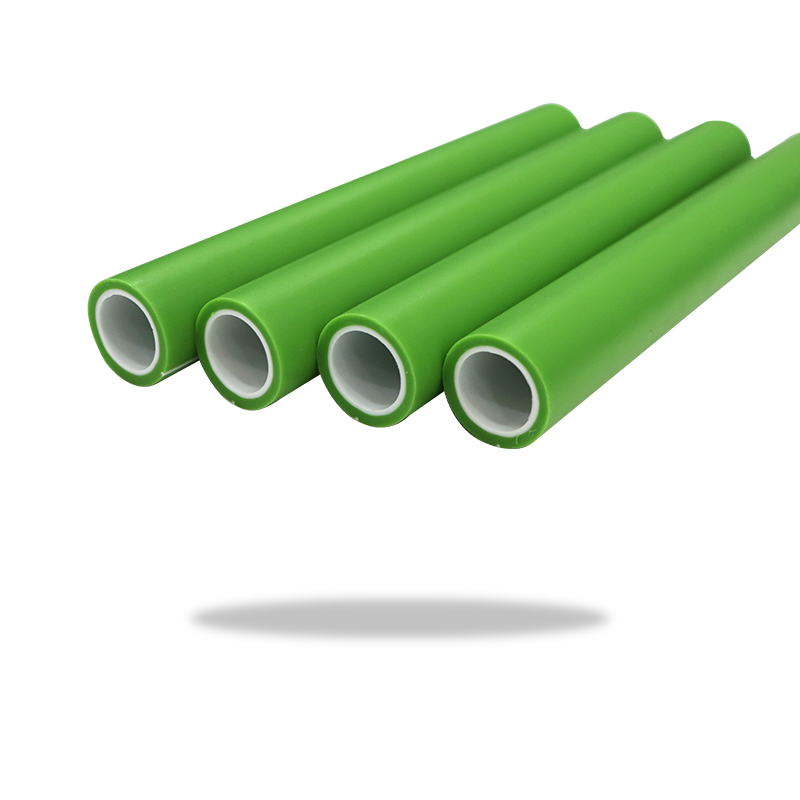

Optimizar el diseño estructural de los accesorios de tuberías es crucial para mejorar el efecto de sellado. Los accesorios de tubería PPR tradicionales adoptan principalmente el acoplamiento de la boca recta, pero el desplazamiento axial es propenso a ocurrir en un entorno de alta presión. Al introducir una estructura de zócalo cónico o un diseño de paso de sellado de doble capa, se puede formar una superficie de contacto más estricta después de insertar la tubería, y se puede formar una zona de fusión más fuerte durante el proceso de fusión en caliente, evitando así efectivamente las micro-fuentes causadas por fluctuaciones de presión.

El control estricto del proceso de conexión Hot Melt es un enlace clave para garantizar el rendimiento del sellado. Durante el proceso de construcción, se debe utilizar una máquina de soldadura por fusión en caliente de temperatura constante para garantizar que la temperatura de calentamiento sea estable dentro del rango de 260 ± 5 ℃, y el tiempo de calentamiento y la profundidad de inserción deben controlarse con precisión de acuerdo con el diámetro de la tubería. Evite la carbonización del material o la soldadura insuficiente debido al sobrecalentamiento, lo que conducirá a una disminución en la resistencia a la interfaz. Además, después de la soldadura, la interfaz debe mantenerse quieta y enfriada para evitar la perturbación de la fuerza externa que afecta la calidad de la soldadura.

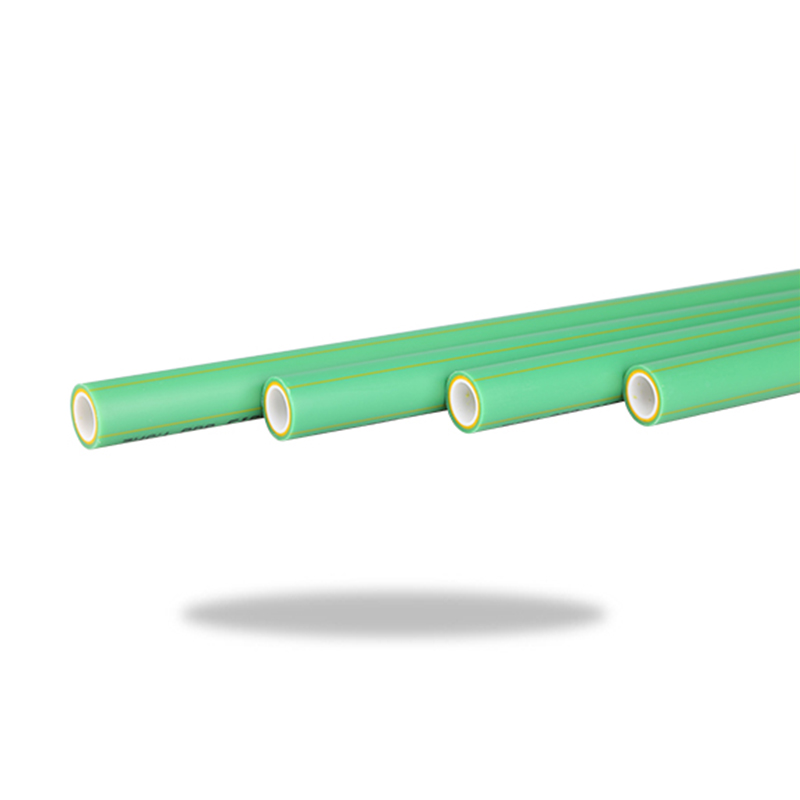

La instalación de elementos de sellado auxiliar en ubicaciones clave también es un medio técnico efectivo. Por ejemplo, el uso de juntas de goma EPDM resistentes a alta temperatura o anillos de sellado PTFE en conexiones de brida o interfaces de válvula puede establecer una barrera de doble sellado entre el sistema de tuberías PPR y las partes metálicas, mejorando aún más la estabilidad y la adaptabilidad del sistema general.

El diseño y la instalación y el mantenimiento razonables del sistema no deben ignorarse. En ambientes de alta temperatura y alta presión, el coeficiente de expansión térmica de la tubería debe considerarse completamente, y las articulaciones de expansión y los soportes fijos deben establecerse razonablemente para evitar interfaces sueltas debido a la concentración de tensión. Al mismo tiempo, la inspección regular del estado operativo del sistema de tuberías y la detección oportuna y el tratamiento de posibles puntos de fuga ayudará a extender la vida útil del ajuste de PPR.

Al seleccionar materiales de alto rendimiento, optimizar el diseño estructural, estandarizar los procesos de fusión en caliente, la introducción de la tecnología de sellado auxiliar y el diseño y el mantenimiento del sistema de fortalecimiento, el rendimiento de sellado y la confiabilidad de la conexión del ajuste de PPR bajo condiciones de alta temperatura y alta presión pueden mejorarse significativamente, proporcionando edificios modernos con soluciones de suministro de agua más seguras y estables.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie