Introducción a los acoplamientos PPR

En los modernos sistemas de fontanería y tuberías, los materiales juegan un papel crucial en la determinación de la durabilidad, la eficiencia y el rendimiento general de la instalación. Entre la amplia variedad de materiales de tuberías disponibles en la actualidad, el copolímero aleatorio de polipropileno (PPR) se ha convertido en una opción popular para aplicaciones residenciales e industriales. Uno de los componentes clave utilizados en los sistemas de tuberías PPR es el acoplamiento PPR, un accesorio especializado que garantiza conexiones confiables y sin fugas entre las tuberías PPR. En esta introducción, exploraremos qué es PPR, definiremos qué es un acoplamiento PPR y explicará por qué los acoplamientos PPR se usan comúnmente en los sistemas de tuberías modernas.

¿Qué es PPR?

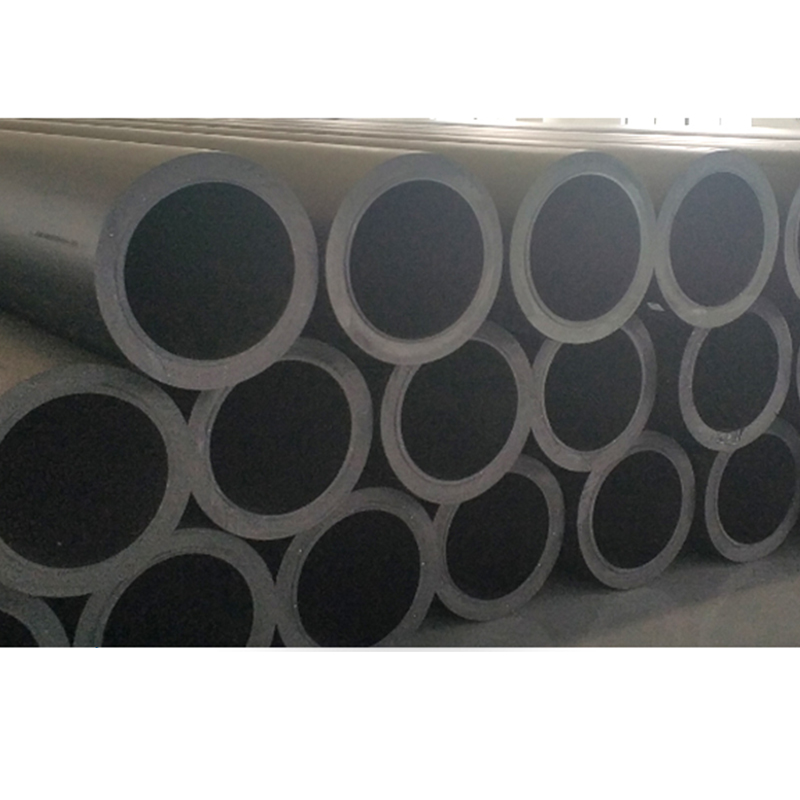

PPR significa copolímero aleatorio de polipropileno, un tipo de plástico que está diseñado para resistir la alta presión y la temperatura mientras resisten la corrosión química y el uso físico. Los materiales PPR se utilizan típicamente en la fabricación de tuberías y accesorios para sistemas de agua fría y caliente, incluidas las tuberías de agua potable, los sistemas de calefacción y las aplicaciones industriales.

El PPR se caracteriza por su estructura de copolímero aleatorio, lo que significa que las cadenas de polímeros se organizan de una manera que mejore la flexibilidad, la resistencia al impacto y el rendimiento térmico. Esto hace que PPR sea superior a los plásticos tradicionales y muchas alternativas de metal para fines de plomería. Es conocido por ser liviano, reciclable y no tóxico, lo que también contribuye a su popularidad en proyectos de construcción e infraestructura ecológicos.

¿Qué es un acoplamiento PPR?

Un acoplamiento PPR es un tipo de ajuste de tubería utilizado para conectar dos longitudes de tubería PPR. Se puede usar para unir tuberías del mismo diámetro o diferentes diámetros, dependiendo del tipo específico de acoplamiento. Los acoplamientos PPR se moldean a partir del mismo material de polipropileno de alta calidad que las tuberías que conectan, asegurando la consistencia en el rendimiento, la durabilidad y la resistencia a los cambios de temperatura y presión.

Los acoplamientos se usan típicamente en un proceso de soldadura de fusión, donde el calor se aplica tanto a la tubería como al accesorio, lo que les permite fusionarse en una sola junta sin costura. Este proceso de fusión elimina la necesidad de adhesivos o sujetadores mecánicos, reduciendo la probabilidad de fugas y proporciona un enlace limpio y fuerte que puede durar décadas.

¿Por qué usar acoplamientos PPR?

Hay varias razones convincentes por las cuales los acoplamientos PPR se usan ampliamente en los sistemas de fontanería y tuberías:

1. Integración sin problemas

Los acoplamientos PPR crean una junta homogénea con la tubería, lo que significa que una vez que se realiza la conexión, la tubería y el acoplamiento se convierten en un material continuo. Esto reduce la turbulencia interna y mejora la eficiencia del flujo.

2. Conexiones a prueba de fugas

Gracias al proceso de soldadura de fusión, los acoplamientos PPR forman conexiones extremadamente ajustadas y seguras. Esto reduce en gran medida la posibilidad de fugas, incluso bajo temperaturas de alta presión o fluctuantes.

3. Alta temperatura y resistencia a la presión

Los acoplamientos PPR pueden soportar temperaturas de hasta 95 ° C (203 ° F) y condiciones de alta presión, haciéndolas adecuadas para aplicaciones de agua caliente, calentamiento central y transporte de líquidos industriales.

4. Resistencia química y corrosión

A diferencia de los accesorios de metal, los acoplamientos PPR son resistentes al óxido, la corrosión y la degradación química. Esto los hace ideales para sistemas que transportan fluidos agresivos o en ambientes con alta humedad o exposición química.

5. Instalación fácil y rápida

La técnica de soldadura de fusión utilizada con acoplamientos PPR es rápida y fácil de realizar, lo que requiere mano de obra mínima y reduciendo el tiempo de instalación. Una vez fusionado, la articulación está lista para su uso inmediato, ahorrando el tiempo del proyecto y los costos laborales.

6. Eco-amigable y no tóxico

PPR es un material no tóxico y reciclable, lo que lo convierte en una opción segura para los sistemas de agua potable y la construcción sostenible. El proceso de producción de accesorios de PPR como acoplamientos también genera menos contaminación en comparación con las alternativas de metales.

7. rentable a largo plazo

Aunque el costo inicial del material puede ser ligeramente más alto que PVC u otros sistemas plásticos, los bajos requisitos de mantenimiento, la longevidad y la confiabilidad de los acoplamientos PPR los convierten en una solución rentable con el tiempo.

Para resumir, los acoplamientos PPR son componentes esenciales en los sistemas modernos de tuberías PPR, que proporcionan conexiones confiables, duraderas y a prueba de fugas que superan a muchos métodos de unión de tuberías tradicionales. Su popularidad continúa creciendo en sectores residencial, comercial e industrial debido a sus excelentes propiedades térmicas, resistencia química y facilidad de instalación.

Tipos de acoplamientos PPR

Los acoplamientos PPR vienen en varias formas y tamaños para acomodar las diversas necesidades de los sistemas de tuberías modernas. Estos acoplamientos permiten conexiones flexibles y seguras entre tuberías, soporte de líneas rectas, curvas, ramas y transiciones. Comprender los diferentes tipos de acoplamientos PPR es esencial para elegir el ajuste adecuado para cada aplicación específica. A continuación se presentan los tipos más comunes e importantes:

1. Agrupos rectos

Los acoplamientos PPR rectos, también conocidos como acoplamientos de zócalo, son el tipo más básico y ampliamente utilizado. Están diseñados para conectar dos piezas de tubería del mismo diámetro en línea recta. Estos acoplamientos son simples y altamente eficientes para extender las corridas de tubería o reemplazar secciones dañadas.

Características clave:

Utilizado para conexiones de tubería del mismo tamaño

Típicamente unido usando fusión de calor

Articulación fuerte y perfecta

Aplicaciones comunes:

Extendiendo tuberías

Reparación de secciones dañadas

Uniendo dos longitudes de tubería durante la instalación

Los acoplamientos rectos son esenciales para mantener la continuidad de los sistemas de tuberías sin alterar la dirección o el tamaño de la tubería.

2. Reducción de acoplamientos

La reducción de los acoplamientos PPR se usa cuando es necesario conectar tuberías de diferentes diámetros. Estos acoplamientos tienen dos extremos de tamaño desigual y sirven para pasar de una tubería más grande a una más pequeña, o viceversa.

Características clave:

Un extremo tiene un diámetro mayor que el otro

Se utiliza para reducir o aumentar las tuberías

Permite flexibilidad en el diseño del sistema

Aplicaciones comunes:

Sistemas de suministro de agua con requisitos de flujo cambiante

Integrando nuevas extensiones a las tuberías existentes

Equipo de conexión con diferentes tamaños de entrada/salida de tuberías

La reducción de los acoplamientos son especialmente útiles en los sistemas residenciales e industriales, donde las transiciones entre diferentes tamaños de tubería son comunes.

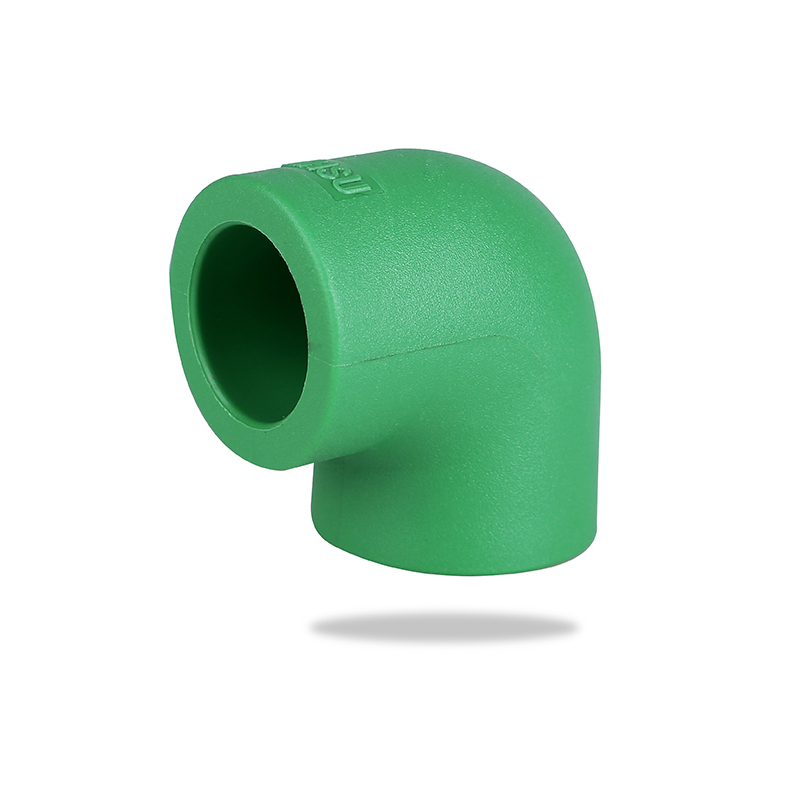

3. Acoplamientos del codo

Los acoplamientos del codo, también conocidos como curvas o accesorios del codo, están diseñados para cambiar la dirección del sistema de tuberías, generalmente en 90 ° o 45 °. Estos acoplamientos permiten que la tubería navegue alrededor de obstáculos o se ajuste dentro de las limitaciones arquitectónicas.

Características clave:

Disponible en ángulos de 90 ° y 45 °

Proporciona cambios direccionales suaves

Ayuda a enrutar tuberías de manera eficiente

Aplicaciones comunes:

Diseños de tuberías de baño y cocina

Sistemas HVAC con curvas angulares

Instalaciones compactas en espacios ajustados

El uso de acoplamientos de codo reduce la necesidad de longitudes excesivas de tubería recta, mejorando el uso del espacio y la estética del sistema.

4. Acoplamientos de tee

Los acoplamientos de tee, también conocidos simplemente como camisetas, permiten que una sola tubería se ramifice en dos. En forma de letra "t", este accesorio tiene una entrada y dos salidas (o viceversa), generalmente en ángulos de 90 °.

Características clave:

Tres puntos de conexión

Crea líneas de ramas desde una tubería principal

Disponible en variantes iguales o reductoras

Aplicaciones comunes:

Sistemas de plomería doméstica (por ejemplo, ramificarse a un toque o aparato)

Sistemas de riego

Sistemas de calefacción central

Los acoplamientos de tee son esenciales para distribuir agua o líquido a múltiples salidas de manera limpia y organizada.

5. Agranajes roscados

Los acoplamientos PPR roscados combinan componentes de plástico y metal. Uno o ambos extremos están roscados, lo que les permite conectarse a tuberías de metal, válvulas o electrodomésticos que requieren una junta roscada. Estos son especialmente útiles para integrar los sistemas PPR con la infraestructura metálica existente.

Características clave:

Uno o más extremos roscados (hombre o mujer)

Los insertos de metal a menudo están incrustados para la resistencia

Proporciona compatibilidad entre los componentes de plástico y metal

Aplicaciones comunes:

Conectarse a medidores de agua o bombas

Conexiones de plomería a accesorios con entradas roscadas

Sistemas de materiales mixtos en proyectos de renovación

Los acoplamientos roscados ofrecen versatilidad y son críticos cuando se trata de sistemas o equipos heredados con hilos estándar.

Elegir el acoplamiento PPR correcto

Al seleccionar un acoplamiento PPR para una aplicación específica, es importante considerar los siguientes factores:

1. Compatibilidad del tamaño de la tubería

Siempre elija acoplamientos que coincidan con el diámetro de las tuberías involucradas. Para las transiciones, se requerirá un acoplamiento reductor.

2. Requisitos de aplicación

Diferentes acoplamientos tienen diferentes propósitos: rencor para la extensión de longitud, el codo para la redirección, el TEE para ramificación y roscado para la interfaz de metal. Use el tipo correcto para la tarea en cuestión.

3. Calificaciones de presión y temperatura

Asegúrese de que el acoplamiento cumpla con la clase de presión requerida (calificación PN) y pueda manejar las temperaturas operativas del sistema.

4. Espacio de instalación

Algunos accesorios, como codos o camisetas, requieren más espacio físico. Asegúrese de que el acoplamiento se adapte a la zona de instalación disponible.

5. Método de conexión

La mayoría de los acoplamientos PPR están diseñados para la fusión de calor, pero las variantes roscadas requieren un ajuste manual. Use las herramientas y el método apropiados para un ajuste seguro.

Conclusión de la sección

Los acoplamientos PPR son componentes esenciales que aseguran la flexibilidad y la funcionalidad de cualquier sistema de tuberías PPR. Ya sea que esté extendiendo una tubería, cambiando de dirección, integrando componentes de metal o creando líneas de ramas, hay un acoplamiento específico para adaptarse al trabajo.

Al comprender los diferentes tipos de acoplamientos PPR (seguidos, reductores, codo, tee y roscados, puede optimizar el diseño, el rendimiento y la durabilidad de su red de tuberías. Cada tipo cumple una función crítica y juega un papel único para garantizar que el sistema general funcione de manera eficiente y confiable.

Ventajas del uso de acoplamientos PPR

La adopción generalizada de los acoplamientos PPR en los sistemas modernos de fontanería, industriales y HVAC no es una coincidencia. Estos accesorios ofrecen una amplia gama de ventajas que los convierten en una opción preferida sobre materiales tradicionales como cobre, acero o PVC. Desde la durabilidad a largo plazo hasta la amistad ecológica, los acoplamientos PPR ofrecen un rendimiento confiable en muchos tipos de instalaciones. En esta sección, exploraremos los beneficios clave del uso de acoplamientos PPR en detalle.

1. Durabilidad y longevidad

Uno de los beneficios más notables de los acoplamientos PPR es su vida útil excepcional. Cuando se instalan correctamente, los acoplamientos PPR pueden durar 50 años o más en condiciones de funcionamiento normales. Esta durabilidad proviene del material de copolímero aleatorio de polipropileno de alta calidad utilizado en su construcción.

A diferencia de los accesorios de metal, los acoplamientos PPR no sufren problemas como la corrosión, la escala o la erosión. La junta de fusión entre el acoplamiento y la tubería crea una sola estructura continua, lo que minimiza los puntos débiles y mantiene la fuerza del sistema.

Puntos clave:

Resistente al estrés mecánico y las variaciones de presión

Sin degradación de la fricción interna del agua

Alta resistencia a las grietas e impacto

Esta longevidad reduce la necesidad de reemplazos o reparaciones frecuentes, ahorrando tiempo y dinero sobre la vida del sistema.

2. Resistencia a la corrosión

Los acoplamientos PPR son completamente inmunes a la corrosión, lo que les da un borde importante sobre alternativas de metal como hierro o cobre. Esto los hace ideales para transportar agua caliente y fría, así como productos químicos y fluidos industriales que pueden corroer tuberías de metal.

No se ven afectados por:

Óxido

Limescala

Reacciones electroquímicas

La resistencia a la corrosión asegura el flujo de agua limpia, especialmente en los sistemas de agua potable, y ayuda a mantener una presión constante sin bloqueo interno.

3. Resistencia al calor

Gracias a sus excelentes propiedades térmicas, los acoplamientos PPR pueden soportar temperaturas de hasta 95 ° C (203 ° F) durante períodos prolongados. Son adecuados para aplicaciones de agua fría y caliente, incluidos los sistemas de calefacción doméstica y el procesamiento industrial.

El material mantiene su integridad y resistencia incluso bajo temperaturas fluctuantes. Además, PPR tiene baja conductividad térmica, lo que reduce la pérdida de calor de las líneas de agua caliente y lo hace más eficiente en la energía en comparación con las tuberías de metal.

Ideal para:

Sistemas de calefacción de piso radiante

Calentadores de agua solar

Transporte de líquidos industriales con temperaturas elevadas

4. Resistencia química

Otra característica destacada es la capacidad de PPR para resistir una amplia variedad de productos químicos. Los acoplamientos PPR no se ven afectados por sustancias ácidas o alcalinas, lo que los hace adecuados para tuberías químicas en entornos industriales.

Pueden llevar con seguridad:

Agua clorada

Agentes de limpieza ácidos

Solventes y detergentes industriales

Esta resistencia química extiende su uso a las plantas de tratamiento de agua, las fábricas de procesamiento de alimentos y los laboratorios, donde la exposición química es frecuente.

5. Facilidad de instalación

Los acoplamientos PPR están diseñados para soldadura por fusión, un proceso que es simple y eficiente. Con una herramienta de soldadura de fusión, la tubería y el acoplamiento se calientan y luego se unen, formando un enlace permanente sin fugas en solo unos segundos.

Ventajas durante la instalación:

No hay necesidad de pegamento, solventes o sujetadores mecánicos

Se requieren herramientas simples y capacitación mínima

El tiempo de instalación corto reduce los costos de mano de obra

Debido a la facilidad de instalación, los sistemas a gran escala como edificios residenciales, escuelas y hospitales pueden equiparse de manera rápida y eficiente.

6. rentabilidad

Si bien el costo inicial de los acoplamientos PPR puede ser ligeramente más alto que otros accesorios de plástico (como PVC), los ahorros a largo plazo superan con creces el gasto inicial.

Así es como los acoplamientos PPR son rentables:

Bajo requisitos de mantenimiento debido a un rendimiento duradero

Reparaciones reducidas de fugas debido a las articulaciones fusionadas fuertes

Ahorro de energía de baja conductividad térmica

Pérdida de agua mínima debido a las articulaciones de fusión a prueba de fugas

A la larga, estas ventajas conducen a reducciones significativas en los costos operativos, especialmente en aplicaciones comerciales o industriales.

7. Amigante ambiental

PPR es una elección de material ambientalmente responsable. Es:

100% reciclable

Libre de aditivos tóxicos como plomo o cloro

Seguro para el transporte de agua potable

Tiene una huella de carbono baja durante la fabricación

En una era en la que la sostenibilidad se está convirtiendo en una prioridad en la construcción y el desarrollo de infraestructura, los acoplamientos PPR ayudan a reducir el impacto ambiental al tiempo que garantizan un rendimiento confiable del sistema.

Además, debido a que las articulaciones están soltadas por la fusión sin el uso de adhesivos o selladores, no se liberan productos químicos dañinos al medio ambiente durante la instalación.

8. Suave superficie interior

Los acoplamientos y tuberías PPR tienen paredes interiores lisas que resisten el escala y la acumulación de sedimentos. Esto promueve:

Presión de agua consistente

Tasas de flujo mejoradas

Menor riesgo de bloqueos de tuberías

A diferencia de las tuberías de metal que pueden desarrollar óxido o escala, PPR mantiene su diámetro interior con el tiempo. Esto contribuye a la eficiencia del sistema a largo plazo y a las necesidades de mantenimiento reducidas.

9. Reducción de ruido

La composición material de PPR, combinada con la suavidad de las articulaciones soldadas de fusión, ayuda a reducir los niveles de ruido asociados con el flujo de agua. Esto es particularmente importante en edificios residenciales de varios pisos u espacios de oficina donde el ruido de plomería puede ser una perturbación.

PPR absorbe mejor las vibraciones que el metal, lo que lo convierte en una solución más tranquila en el suministro de agua y los sistemas de calefacción.

10. Ligero y fácil de manejar

Los acoplamientos PPR son significativamente más ligeros que sus contrapartes de metal, lo que facilita mucho el transporte, el almacenamiento y el manejo. Esta es una gran ventaja en los grandes sitios de trabajo donde la reducción de la mano de obra y el tiempo de instalación es fundamental.

Ser liviano también reduce el riesgo de lesiones durante el manejo y acelera el proceso de instalación.

Conclusión

Las ventajas de usar acoplamientos PPR van mucho más allá de su función básica de conectar tuberías. Su durabilidad, versatilidad y amistad ecológica los convierten en una opción destacada para casi todos los tipos de sistemas de tuberías, desde la fontanería en el hogar hasta el transporte industrial de fluidos. Con la capacidad de resistir altas presiones, temperaturas extremas y productos químicos agresivos, los acoplamientos PPR ofrecen tranquilidad y excelente valor a largo plazo.

Desventajas del uso de acoplamientos PPR

Mientras que los acoplamientos PPR ofrecen numerosas ventajas, como la durabilidad, la resistencia química y la facilidad de instalación, no están exentos de limitaciones. Es importante que los ingenieros, los fontaneros y los propietarios de viviendas tengan en cuenta estos posibles inconvenientes para garantizar el uso adecuado y tomar decisiones bien informadas durante la planificación del sistema. En esta sección, exploramos las desventajas clave del uso de acoplamientos PPR y los desafíos que pueden plantear en ciertas aplicaciones.

1. Limitaciones de temperatura

Aunque PPR es conocido por su buena resistencia al calor en comparación con otros materiales plásticos, todavía tiene limitaciones de temperatura. La temperatura máxima de trabajo para los sistemas PPR es típicamente de alrededor de 95 ° C (203 ° F). Más allá de este punto, el material comienza a suavizarse, lo que puede afectar su integridad estructural y resistencia mecánica.

En algunas aplicaciones industriales o comerciales donde los fluidos pueden exceder esta temperatura, los acoplamientos PPR pueden no ser la opción ideal. Por ejemplo, las líneas de vapor o las líneas de aceite de alta temperatura requieren materiales como metal o termoplásticos especialmente calificados que puedan manejar temperaturas significativamente más altas.

Además, incluso dentro del rango de temperatura seguro, la exposición prolongada a altas temperaturas puede causar una degradación gradual del material. Esto puede no dar lugar a una falla inmediata, pero puede acortar la vida útil general del acoplamiento con el tiempo.

2. Rigidez articular

Una de las características definitorias de los sistemas de tuberías PPR es que los acoplamientos son soldados de fusión a las tuberías, formando una conexión permanente y sin costuras. Si bien esta técnica de fusión ofrece un excelente sellado y resistencia mecánica, también crea un sistema que es completamente rígido con poco espacio para flexibilidad o ajuste después de la instalación.

Si se requiere alguna modificación o reemplazo, la junta fusionada no puede simplemente desenrollarse o desconectarse. La sección afectada debe cortarse, y los nuevos accesorios y segmentos de tubería deben fusionarse en su lugar. Esto puede hacer que las reparaciones o las alteraciones del sistema requieran mucho tiempo y sean más laborales que los sistemas que utilizan conexiones mecánicas o roscadas.

Además, la naturaleza rígida de la articulación fusionada significa que cualquier desalineación durante la instalación es difícil de corregir sin volver a cortar y unir. A diferencia de los sistemas con acoplamientos o juntas flexibles, hay poca tolerancia para los errores en la medición o el diseño.

3. Sensibilidad UV

Otro inconveniente importante de los acoplamientos PPR es su sensibilidad a la radiación ultravioleta (UV). La exposición prolongada a la luz solar puede hacer que el material se degrade, lo que resulta en grietas en la superficie, decoloración, fragilidad e falla eventual. Esta es una limitación significativa para aplicaciones o instalaciones al aire libre expuestas a la luz natural durante períodos prolongados.

Para mitigar esto, los sistemas PPR deben instalarse en interiores o bajo tierra, o deben protegerse utilizando aislamiento o recubrimientos resistentes a los rayos UV. Si la exposición a UV es inevitable, a menudo es mejor usar materiales alternativos diseñados específicamente para la durabilidad al aire libre, como el polietileno estabilizado por UV o ciertos metales.

Este requisito de protección adicional se suma al costo y la complejidad de las instalaciones de PPR al aire libre, lo que puede reducir su atractivo en entornos abiertos o sin dicha.

4. Costo de material

En comparación con algunos otros materiales de tuberías comunes, particularmente PVC o CPVC, PPR puede ser más costoso en términos de precio de compra inicial. Si bien ofrece una mejor resistencia al calor y química que muchos plásticos, el costo de la materia prima del copolímero aleatorio de polipropileno es típicamente más alto.

Esta diferencia de precio puede no ser significativa en pequeños proyectos residenciales, pero en las instalaciones comerciales o industriales a gran escala, el mayor costo de accesorios como acoplamientos, codos y camisetas puede acumularse rápidamente. Además, el equipo de soldadura de fusión, mientras relativamente asequible, representa un costo adicional que puede no ser necesario con los sistemas de plástico solventes o ajuste de solvente.

Como resultado, los proyectos conscientes del presupuesto o las instalaciones temporales pueden optar por alternativas más baratas a menos que los beneficios específicos de PPR justifiquen el gasto.

5. Requiere herramientas especializadas para la instalación

El proceso de fusión de calor utilizado para instalar acoplamientos PPR es una ventaja importante en términos de resistencia y sellado. Sin embargo, también requiere el uso de equipos de soldadura especializados, incluida una máquina de soldadura de fusión, placas de calefacción y herramientas de corte. Estas herramientas deben usarse correctamente y mantenerse regularmente para garantizar soldaduras consistentes y confiables.

A diferencia de los sistemas que se pueden ensamblar con herramientas manuales básicas, los sistemas PPR exigen un cierto nivel de capacitación y precisión. El uso inadecuado del equipo de fusión puede provocar articulaciones débiles, que son propensas a fugas o fallas. Los instaladores inexpertos pueden sobrecalentar o cocinar la articulación, lo que lleva a la deformación o una unión deficiente.

Este requisito para equipos especializados y personal capacitado puede ser una limitación en áreas rurales o remotas donde el acceso a herramientas o mano de obra calificada es limitado. También se suma al costo de inicio para los nuevos contratistas que desean comenzar a trabajar con PPR.

6. Riesgo de sobrecalentamiento durante la instalación

Durante el proceso de soldadura de fusión, tanto la tubería como el acoplamiento se calientan a una temperatura específica para permitir el enlace molecular. Si el calentamiento no se cronometra adecuadamente, existe el riesgo de sobrecalentar el material. El sobrecalentamiento puede hacer que el diámetro interno de la tubería se encienda, cree bloqueos, o puede quemar el material, lo que resulta en articulaciones débiles y frágiles.

Del mismo modo, el cochecito de la articulación conducirá a una unión insuficiente y posibles fugas. Debido a que el proceso es sensible a la temperatura, la consistencia y el tiempo son críticos.

Esta sensibilidad introduce un margen de error que no está presente en otros sistemas de unión. La capacitación y la experiencia adecuadas son esenciales para evitar comprometer la calidad de la conexión.

7. Compatibilidad limitada con otros materiales

Si bien los acoplamientos PPR son excelentes para crear juntas PPR a PPR, no son inherentemente compatibles con otros materiales de tuberías como cobre, acero galvanizado o PVC. Para conectar un sistema PPR a otro material, se deben usar accesorios de transición especiales, como acoplamientos roscados o accesorios de adaptadores.

Estos accesorios de transición pueden requerir una instalación y sellado cuidadosos para evitar fugas o corrosión galvánica al conectarse a tuberías de metal. Esto agrega complejidad al diseño del sistema y limita la facilidad con la que los sistemas PPR pueden integrarse en la infraestructura multimaterial existente.

Para los proyectos que involucran reemplazos de modernización o parciales en sistemas más antiguos hechos de diferentes materiales, esta falta de compatibilidad directa puede ser un desafío.

8. frágil en temperaturas heladas

Aunque PPR funciona bien en entornos calientes, se vuelve frágil en las condiciones de congelación. Si el agua dentro de las tuberías se congela, puede expandirse y causar grietas o ruptura del acoplamiento o tubería. Si bien esto es cierto para muchos materiales plásticos, la falta de flexibilidad de PPR a bajas temperaturas aumenta el riesgo.

Para las instalaciones en climas fríos, son necesarios aislamiento adecuado y protección de congelación para evitar tal daño. Si el sistema no es adecuadamente invernalizado, incluso un solo incidente de congelación puede conducir a fallas graves.

A pesar de los muchos beneficios de los acoplamientos PPR, como la fuerza, la durabilidad y la resistencia química, es esencial reconocer sus limitaciones. Se deben considerar cuestiones como la sensibilidad a la temperatura, la degradación de los rayos UV, la rigidez y la necesidad de herramientas especializadas al elegir PPR para un proyecto específico. Comprender estas desventajas permite a los diseñadores e instaladores planificar adecuadamente, aplicar medidas de protección donde sea necesario y evitar la aplicación incorrecta.

Aplicaciones de acoplamientos PPR

Los acoplamientos PPR se han establecido como una opción confiable, duradera y eficiente en una amplia gama de sistemas de tuberías. Gracias a su fuerza, resistencia química y larga vida útil, se utilizan en diversos sectores, como la plomería residencial, el procesamiento industrial, las redes de HVAC y el riego agrícola. Esta sección explora las diversas aplicaciones del mundo real donde los acoplamientos PPR se usan comúnmente y explica por qué se prefieren en cada contexto.

Sistemas de plomería

Una de las aplicaciones más comunes de los acoplamientos PPR es en sistemas de plomería residencial y comercial. Estos sistemas dependen en gran medida de las articulaciones fuertes y a prueba de fugas para garantizar el flujo de agua consistente e higiénico. Los acoplamientos PPR, cuando se fusionan correctamente a las tuberías, ofrecen conexiones permanentes que eliminan la posibilidad de fugas con el tiempo.

En los edificios residenciales, los acoplamientos PPR se utilizan ampliamente para distribuir agua caliente y fría a los baños, cocinas y áreas de lavandería. Su resistencia a la corrosión y la acumulación de limescala los hace ideales para garantizar redes de plomería de larga duración y sin mantenimiento. En edificios comerciales como hoteles, escuelas, hospitales y complejos de oficinas, apoyan cargas más altas y un uso continuo sin comprometer el rendimiento.

Las propiedades higiénicas de PPR lo convierten en un material preferido para sistemas de agua potable. No lixivia sustancias dañinas en el agua y resiste el crecimiento bacteriano dentro de la tubería. Esto asegura que el agua transportada a través de los sistemas PPR sea segura para el consumo humano.

Suministro de agua

Además de la fontanería interior, los acoplamientos PPR juegan un papel vital en los sistemas de suministro de agua municipal y privado. Con frecuencia se usan para construir redes de distribución de agua que conectan las principales líneas de suministro a edificios individuales y complejos de viviendas. Dado que estos sistemas a menudo operan en condiciones de presión y temperatura variables, la resistencia y la flexibilidad de los materiales PPR son especialmente valiosos.

Ya sea que se use en esquemas de suministro de agua rural o infraestructura urbana, los acoplamientos PPR se pueden instalar bajo tierra con confianza. Su resistencia a la corrosión, la baja conductividad térmica y las superficies internas lisas ayudan a mantener la presión y las tasas de flujo consistentes, incluso a largas distancias. Además, los sistemas PPR no se ven afectados por la acidez del suelo, lo que puede ser un desafío para las tuberías de metales.

Muchos servicios públicos de agua ahora prefieren PPR sobre materiales tradicionales para nuevas instalaciones debido a la facilidad de instalación, confiabilidad a largo plazo y costos de mantenimiento reducidos.

Tuberías industriales

En el sector industrial, los sistemas de tuberías están expuestos a una amplia gama de productos químicos, altas temperaturas y fluctuaciones de presión. Los acoplamientos PPR son especialmente adecuados para aplicaciones que involucran el transporte de fluidos agresivos como ácidos, álcalis o agua tratada químicamente.

Las instalaciones industriales, como fábricas de alimentos y bebidas, plantas químicas, fabricación farmacéutica y sitios de generación de energía, requieren sistemas de tuberías altamente confiables. La resistencia de PPR a la corrosión química y su superficie interior no reactiva ayudan a mantener la pureza del producto y la confiabilidad del sistema. Debido a que los acoplamientos PPR no se ven afectados por la mayoría de los agentes de limpieza industrial, son ideales para su uso en sistemas de limpieza (CIP) en plantas de procesamiento.

Además, la capacidad de PPR para mantener la integridad estructural bajo presión y calor garantiza que estos acoplamientos puedan usarse para transportar agua de proceso industrial, agua de enfriamiento e incluso ciertos gases.

La naturaleza liviana de los sistemas PPR también reduce la carga estructural de las instalaciones industriales y simplifica la instalación, incluso en diseños complejos que involucran múltiples elevaciones y puntos de ramificación.

Sistemas HVAC

Los sistemas de calefacción, ventilación y aire acondicionado (HVAC) requieren materiales de tuberías que puedan tolerar los cambios de temperatura constantes y la presión sin debilitar ni fugas. Los acoplamientos PPR cumplen con estos requisitos de manera efectiva y ahora se usan ampliamente en los sistemas modernos de HVAC, especialmente para el agua fría y la circulación de agua caliente.

En los sistemas de agua fría, la baja conductividad térmica de PPR reduce las pérdidas de energía y minimiza el riesgo de condensación en las superficies de las tubos. Para los bucles de agua caliente, PPR puede manejar la exposición a la temperatura sostenida sin flacidez, deformación o desarrollo de fugas, a diferencia de otros materiales plásticos.

Además, la operación silenciosa de los sistemas de tuberías PPR se suma a su atractivo en aplicaciones de HVAC. No transmiten vibración o ruido a través del sistema, lo cual es un problema común con la tubería de metal. Esto es particularmente valioso en edificios como hospitales, hoteles y espacios de oficina donde la reducción de ruido es importante.

La facilidad de integrar los acoplamientos PPR en diseños de HVAC a través de la soldadura por fusión permite instalaciones limpias y de ahorro de espacio, especialmente en vacíos de techo o salas de servicio mecánica.

Sistemas de riego

La agricultura y el paisaje dependen en gran medida de los sistemas de riego confiables para entregar agua a cultivos y espacios verdes. Los acoplamientos PPR han ganado popularidad en el riego porque ofrecen un rendimiento confiable en entornos al aire libre donde las condiciones pueden variar mucho.

Los sistemas PPR se utilizan para construir redes de riego por goteo y rociadora, entregando agua de manera eficiente a campos, jardines y campos de golf. Las articulaciones robustas soldadas de fusión formadas por los acoplamientos PPR aseguran que estos sistemas puedan manejar las presiones fluctuantes del agua y son menos susceptibles a la rotura debido al movimiento del suelo o los efectos de martillo de agua.

Debido a que PPR es resistente a la mayoría de los fertilizantes y pesticidas, puede transportar con seguridad el agua tratada sin degradación. Sin embargo, se debe tener cuidado para proteger las tuberías y accesorios de la exposición a los rayos UV a través del entierro, el blindaje o el aislamiento.

Además del riego de cultivos, los acoplamientos PPR también se utilizan en entornos de invernadero donde el control de temperatura y humedad es esencial. Su resistencia a la corrosión y la acumulación de escala garantiza un flujo de agua ininterrumpido para aplicaciones hortícolas sensibles.

Sistemas de aire comprimido

Si bien es menos comúnmente discutido, los acoplamientos PPR también se utilizan en sistemas de distribución de aire comprimido. Estos sistemas requieren materiales de tubería que puedan manejar altas presiones internas mientras se mantienen sellos herméticos. Los acoplamientos PPR soldados por fusión cumplen con estos criterios y son especialmente útiles en talleres industriales y plantas de fabricación pequeños a medios.

La estabilidad química de PPR asegura que no se degrade cuando se expone al aire cargado de aceite que se encuentra en muchos sistemas neumáticos. Su superficie interior lisa ayuda a mantener el flujo de aire y minimiza la pérdida de presión, lo cual es crítico para el rendimiento de las herramientas y la maquinaria neumática.

En comparación con las tuberías de metal, los sistemas PPR son más ligeros y silenciosos y son más fáciles de modificar o expandirse a medida que crecen las necesidades de la instalación.

Sistemas de protección contra incendios

En aplicaciones comerciales específicas de bajo riesgo, los acoplamientos PPR también se pueden utilizar en sistemas de protección contra incendios, como redes de tuberías. Aunque no son adecuados para los escenarios de incendios de alta temperatura como los sistemas de metal, en algunos entornos residenciales o de oficina con cabezas de rociadores con temperatura controlada, se pueden usar sistemas PPR especialmente calificados.

Estas aplicaciones deben seguir pautas estrictas y a menudo están reguladas por códigos de construcción locales, pero la resistencia a la corrosión de PPR y la facilidad de instalación lo convierten en una alternativa viable en algunos casos especializados.

Marina y construcción naval

Los acoplamientos PPR están encontrando un nicho en aplicaciones marinas y de construcción naval, donde la resistencia a la corrosión del agua salada es crucial. A diferencia de la tubería de metal, que puede deteriorarse rápidamente en entornos marinos, PPR mantiene su integridad y no requiere mantenimiento constante.

En barcos, yates y plataformas en alta mar, los acoplamientos PPR se utilizan para sistemas de agua potables, gestión de aguas residuales e incluso algunas líneas de transporte de combustible, dependiendo de los estándares regulatorios y los requisitos de temperatura. Su naturaleza liviana también contribuye a la eficiencia de combustible y una instalación más fácil en espacios ajustados o elevados.

La versatilidad de los acoplamientos PPR les permite usarse en una gama increíblemente amplia de sistemas, desde fontanería doméstica y suministro de agua municipal hasta instalaciones industriales complejas y redes HVAC. Sus propiedades físicas y químicas los hacen adecuados para aplicaciones que involucran calor, presión, productos químicos y uso prolongado. Ya sea bajo tierra, dentro de las paredes, en maquinaria industrial o en campos agrícolas, los acoplamientos PPR proporcionan una solución duradera, confiable y eficiente.

Cómo instalar acoplamientos PPR

La instalación adecuada de los acoplamientos PPR es esencial para garantizar un sistema de tubería duradero y sin fugas. A diferencia de los sistemas roscados o de ajuste de empuje, los acoplamientos PPR requieren soldadura por fusión de calor, un proceso que une la tubería y el ajuste a nivel molecular. A continuación se muestra un desglose detallado del proceso de instalación, desde las herramientas necesarias hasta las pautas de seguridad.

Herramientas y materiales necesarios

Antes de comenzar, reúna todas las herramientas y materiales necesarios:

Tuberías y acoplamientos PPR (recto, codo, tee, etc.)

Cortador de tubería o tijeras de tubería PPR

Herramienta de desgaste (opcional pero recomendada)

Cinta de medición y marcador

Máquina de soldadura de fusión (tipo de fusión de socket)

Cabezales de calefacción de fusión (combinados con tamaños de tubería)

Guantes de seguridad y gafas

Paño o limpieza (para los extremos de la tubería de limpieza)

Estas herramientas aseguran cortes limpios, alineación precisa y un enlace de fusión adecuado.

Guía de instalación paso a paso

1. Medir y cortar la tubería

Use una cinta de medición para determinar la longitud correcta de la tubería necesaria.

Marque la tubería y use un cortador de tubería o un corte para hacer un corte limpio y recto. Evite cortes irregulares o en ángulo.

El corte debe ser perpendicular al eje de la tubería para garantizar el contacto completo durante la fusión.

2. Limpie la tubería y el acoplamiento

Limpie la superficie externa de la tubería y la superficie interna del acoplamiento con un paño seco.

Asegúrese de que ambas superficies estén libres de polvo, aceite o humedad, lo que puede debilitar el enlace de fusión.

3. Configure la máquina de soldadura

Conecte la máquina de soldadura de fusión y permita que se caliente hasta la temperatura de trabajo recomendada (generalmente alrededor de 260 ° C o 500 ° F).

Adjunte los troqueles de calefacción apropiados (mangas de calefacción) para la tubería y los tamaños de ajuste que se utilizan.

4. Marca profundidad de inserción

Use un marcador para dibujar una línea en la tubería para indicar qué tan profundo debe insertarse en el acoplamiento.

Esto garantiza una inserción precisa y completa sin insertar o desalinearse la articulación.

5. Calienta la tubería y el acoplamiento

Una vez que la máquina alcance la temperatura deseada, inserte simultáneamente la tubería y el acoplamiento en sus respectivos muere de calefacción.

No gire ni fueran las piezas; Inserte suavemente y de manera uniforme.

Mantenga las piezas en el calefacción para el tiempo especificado del fabricante, típicamente de 5 a 8 segundos para diámetros pequeños y más tiempo para tamaños más grandes.

6. unir la tubería y el acoplamiento

Retire rápidamente ambas partes de los troqueles de calefacción.

Empuje inmediatamente la tubería hacia el acoplamiento a lo largo de un eje recto hasta que alcance la marca de profundidad.

No gire ni gire las piezas durante la inserción. Manténgalos firmemente juntos durante unos segundos para permitir que ocurra la fusión.

7. Enfríe la articulación

Deje que la articulación se enfríe naturalmente durante unos 30 a 60 segundos.

Evite aplicar el estrés o mover la articulación durante este tiempo.

No use agua o aerosoles de enfriamiento, ya que el enfriamiento rápido puede debilitar el enlace.

Precauciones de seguridad

Al instalar acoplamientos PPR, la seguridad nunca debe pasarse por alto. Siga estas precauciones:

Use guantes protectores para evitar quemaduras de la máquina de fusión con calefacción.

Use gafas de seguridad para proteger sus ojos de los escombros mientras corta o alinea tuberías.

Opere la máquina de fusión en una superficie estable y resistente al calor para evitar accidentes.

Mantenga la máquina fuera del alcance de los niños o el personal no entrenado.

Asegure una buena ventilación si trabaja en un espacio confinado.

Permita que la máquina de fusión se enfríe completamente antes de almacenarla después del trabajo.

Consejos de instalación adicionales

Practique en secciones de tubería de repuesto antes de su primera instalación real para tener una idea de calefacción y unión.

Siga siempre las pautas del fabricante para los tiempos de calefacción y unión, ya que pueden variar ligeramente según el producto.

Si se comete un error durante la fusión, corte la articulación y comience de nuevo. Nunca intente reutilizar un acoplamiento parcialmente fusionado.

Use soportes de soporte a intervalos regulares a lo largo de la tubería para evitar la flacidez o el movimiento.

No instale los acoplamientos PPR a la luz solar directa a menos que esté aislado, ya que la exposición a los rayos UV puede degradar el material con el tiempo.

Errores comunes para evitar

Sobrecalentar la tubería o el acoplamiento, que puede deformar los extremos y el flujo de bloque.

Alcenturbación, lo que lleva a una mala unión y fugas futuras.

La desalineación durante la fusión, que puede poner estrés en la articulación y dar como resultado grietas.

Tocando la superficie calentada con las manos o las herramientas sucias, que contamina la soldadura.

Inspección final

Después de que se hayan instalado todos los acoplamientos y el sistema se haya enfriado:

Inspeccione visualmente cada articulación para garantizar una alineación adecuada y no hay brechas visibles.

Prueba de presión el sistema (generalmente con agua o aire) para verificar el rendimiento sin fugas.

Si se detectan fugas o articulaciones débiles, corte y reemplace la sección afectada.

La instalación de acoplamientos PPR requiere precisión, paciencia y las herramientas adecuadas. Cuando se hacen correctamente, estas juntas forman un sello increíblemente fuerte y a prueba de fugas que durará décadas. Siguiendo el proceso paso a paso anterior, junto con las prácticas adecuadas de seguridad e inspección, puede asegurarse de que su sistema de tuberías esté construido con altos estándares.

Acoplamientos PPR son componentes esenciales en los sistemas de tuberías modernos, que ofrecen una solución fuerte, a prueba de fugas y duradera para conectar tuberías PPR. Su uso generalizado en plomería, suministro de agua, HVAC, industrias y aplicaciones agrícolas está impulsado por su resistencia a la corrosión, los productos químicos y las altas temperaturas, así como su larga vida útil y seguridad ambiental. La instalación adecuada utilizando fusión de calor garantiza un enlace de nivel molecular que elimine el riesgo de fugas, al tiempo que requiere una preparación cuidadosa, herramientas correctas y atención a la seguridad. A pesar de los inconvenientes menores, como la sensibilidad UV y la rigidez articular, los acoplamientos PPR proporcionan una confiabilidad y eficiencia inigualables cuando se instalan correctamente. La inspección regular, la alineación adecuada y la adherencia a las mejores prácticas mejoran aún más el rendimiento del sistema y la vida útil. A medida que crece la demanda de soluciones de tuberías sostenibles y sin mantenimiento, la tecnología de acoplamiento de PPR continúa evolucionando, prometiendo una facilidad de uso aún mayor y aplicaciones más amplias en todas las industrias.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie