Para diseñar un Válvula PPR Eso puede funcionar de manera estable durante mucho tiempo bajo un entorno de alta temperatura y alta presión, es necesario considerar de manera integral las propiedades del material, el diseño estructural, el proceso de fabricación y los factores ambientales en la aplicación real. Los siguientes son pasos de diseño detallados y puntos técnicos clave:

1. Aclarar los requisitos y las condiciones de trabajo

Antes de diseñar, se deben aclarar los escenarios de aplicación específicos y los requisitos técnicos de la válvula:

Temperatura de funcionamiento: determine la temperatura máxima de funcionamiento (como 70 ° C, 95 ° C o más) y asegúrese de que el material pueda soportar esta temperatura durante mucho tiempo.

Presión de funcionamiento: determine la capacidad máxima de soporte de presión (como PN16, PN20 o superior), y seleccione el grosor y la estructura de la pared apropiados de acuerdo con el nivel de presión.

Tipo de medios: Comprenda las propiedades del medio de transmisión (como agua caliente, agua fría, solución química, etc.) para evaluar la corrosividad u otros efectos en el material.

Uso del entorno: considere si está expuesto a rayos ultravioleta, choque a baja temperatura u otros factores ambientales externos.

2. Selección de material

La selección de materiales PPR es la clave del diseño, que afecta directamente la resistencia a la temperatura, la resistencia a la presión y el rendimiento antienvejecimiento de la válvula:

Grado de material PPR:

Elija materiales PPR con alta resistencia al calor y alta resistencia a la fluencia, como PPR80 o PPR100 (que se refiere al valor MRS del material es de 8.0MPa o 10.0MPA).

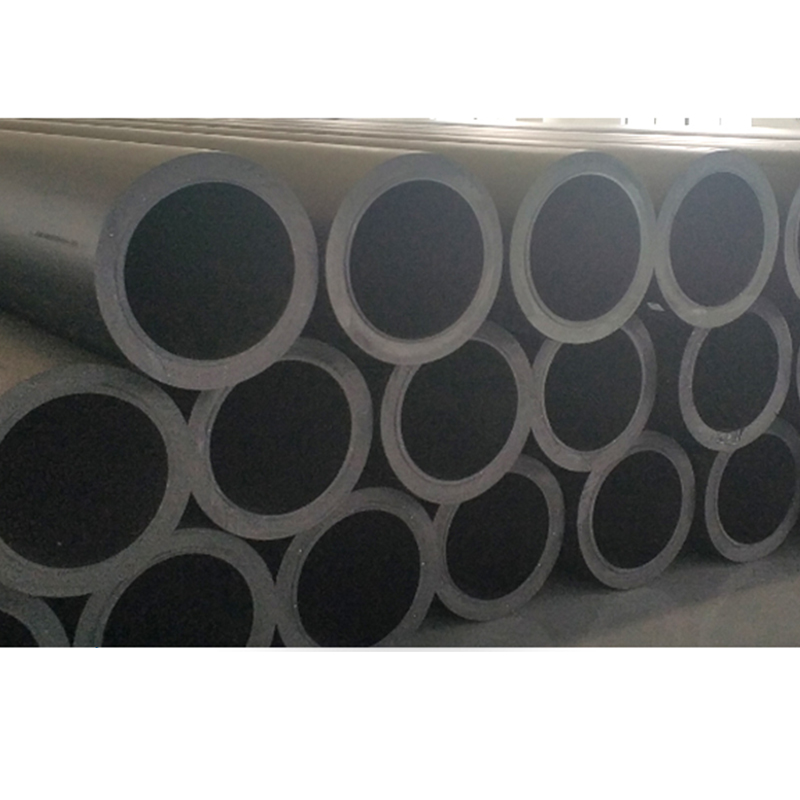

Para ambientes de alta temperatura y alta presión, se recomienda utilizar materiales PPR reforzados (como PPR reforzado con fibra de vidrio o PPR nano-compuesto) para mejorar la resistencia mecánica y la durabilidad.

Material de sellado:

Los sellos de la válvula generalmente están hechos de EPDM resistente a la temperatura alta (caucho de monómero de etileno propilen dieneno) o silicona para garantizar una buena elasticidad a altas temperaturas.

Si el medio es corrosivo, PTFE (politetrafluoroetileno) se puede seleccionar como material de sellado.

3. Diseño estructural

El diseño estructural de la válvula debe tener en cuenta la capacidad de soporte de presión, el rendimiento del sellado y la conveniencia operativa:

Diseño de grosor de pared:

De acuerdo con los estándares ISO 15874 o GB/T 18742, calcule el grosor mínimo de la pared del cuerpo de la válvula para garantizar que pueda resistir la presión y la temperatura de diseño.

Bajo condiciones de alta temperatura y alta presión, aumente adecuadamente el grosor de la pared para compensar el efecto de fluencia del material debido al uso a largo plazo.

Forma del cuerpo de la válvula:

Diseñe un cuerpo de válvula simplificado para reducir la resistencia al flujo del medio mientras evita las áreas de concentración de estrés.

Asegúrese de que la superficie interna del cuerpo de la válvula sea suave para reducir la posibilidad de retención y escala media.

Estructura del sello:

Adopte un diseño de sellado de doble capa (como el sello plano de la junta tórica) para mejorar la confiabilidad del sellado.

Bajo un entorno de alta temperatura y alta presión, agregue el diseño anti-bogado (como el bloqueo de roscas o la lavadora de resorte) para evitar que el sello falle debido a la expansión o vibración térmica.

4. Compensación de expansión térmica

El material PPR tiene un alto coeficiente de expansión térmica y es propenso a la deformación en un entorno de alta temperatura. Por lo tanto, deben tomarse las siguientes medidas:

Conexión flexible:

Use juntas flexibles (como fuelles o juntas de goma) entre la válvula y la tubería para absorber el desplazamiento causado por la expansión térmica.

Brecha reservada:

Reserve la brecha de expansión apropiada durante la instalación para evitar la concentración de estrés causada por la expansión térmica.

Diseño de costilla de refuerzo:

Agregue costillas de refuerzo a la carcasa de la válvula para mejorar la rigidez general y reducir el impacto de la expansión térmica en la estructura.

5. Proceso de fabricación

El proceso de fabricación de las válvulas PPR afecta directamente su calidad y rendimiento:

Moldeo por inyección:

Optimice los parámetros del proceso de moldeo por inyección (como la temperatura de fusión, la presión de inyección, el tiempo de enfriamiento) para garantizar que el material llene completamente el molde y reduzca el estrés interno.

Use moldes de alta precisión para garantizar la consistencia del tamaño del cuerpo de la válvula y la calidad de la superficie.

Proceso de soldadura:

Para las válvulas con piezas de soldadura, la tecnología de soldadura en caliente se utiliza para garantizar la resistencia y el sellado de la soldadura.

Controle la temperatura de soldadura y el tiempo para evitar sobrecalentarse causando la degradación del material o el sobreenfriamiento que causa soldadura suelta.

Postprocesamiento:

Recocir el producto terminado para eliminar el estrés interno y mejorar la resistencia de la fluencia del material.

6. Durabilidad y pruebas

Para garantizar que la válvula pueda funcionar de manera estable y durante mucho tiempo bajo un entorno de alta temperatura y alta presión, se requieren pruebas estrictas:

Prueba de presión:

De acuerdo con los estándares (como ISO 15874 o GB/T 18742), la válvula se somete a una prueba hidrostática para verificar su capacidad de soporte de presión.

Prueba de temperatura:

La válvula se coloca en un entorno de alta temperatura (como 95 ° C o más) durante una prueba de envejecimiento de mucho tiempo para evaluar sus cambios de rendimiento.

Prueba de fatiga:

Simule las condiciones de uso real y realice múltiples operaciones de conmutación en la válvula para verificar su durabilidad y rendimiento de sellado.

Prueba de ráfaga:

Pruebe el punto de ruptura de la válvula bajo presión extrema para garantizar su margen de seguridad.

7. Instalación y mantenimiento

Instalación adecuada:

Use herramientas especiales de fusión en caliente para la soldadura y asegúrese de que la temperatura de soldadura (generalmente 260 ° C) y el tiempo cumplan con los requisitos.

Evite la flexión excesiva o el estiramiento de la tubería para evitar estrés adicional en la válvula.

Inspección regular:

Verifique regularmente el rendimiento de sellado de la válvula y la flexibilidad operativa, y reemplace las piezas de envejecimiento o dañadas a tiempo.

Protección contra el anticongelante: en áreas frías, tome medidas de aislamiento (como envolver aislamiento de algodón o cinta de calefacción eléctrica) para evitar que la válvula se dañe debido a la fragilidad de baja temperatura.

8. Innovación e inteligencia

Con el desarrollo de la tecnología, se pueden agregar más funciones a las válvulas PPR:

Monitoreo inteligente: los sensores integrados monitorean la presión, la temperatura y el flujo de la válvula en tiempo real, y transmiten los datos al sistema de control central.

Control remoto: agregue actuadores eléctricos o neumáticos para lograr funciones de conmutación y ajuste remotos.

Materiales antibacterianos: en los sistemas de agua potable, los materiales PPR antibacterianos se utilizan para inhibir el crecimiento bacteriano.

El diseño de una válvula PPR que puede funcionar de manera estable durante mucho tiempo bajo entornos de alta temperatura y alta presión requiere optimización de múltiples aspectos, como la selección de materiales, el diseño estructural, el proceso de fabricación y la compensación de expansión térmica. A través de un diseño razonable y pruebas rigurosas, se pueden crear válvulas PPR de alto rendimiento y alta confiabilidad para satisfacer las necesidades de varias condiciones de trabajo complejas.

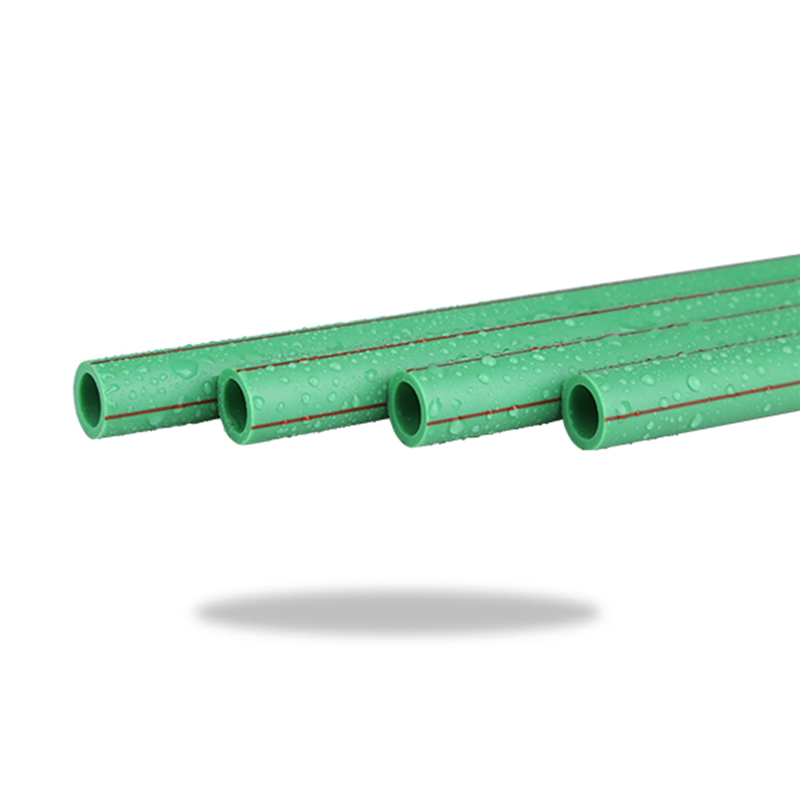

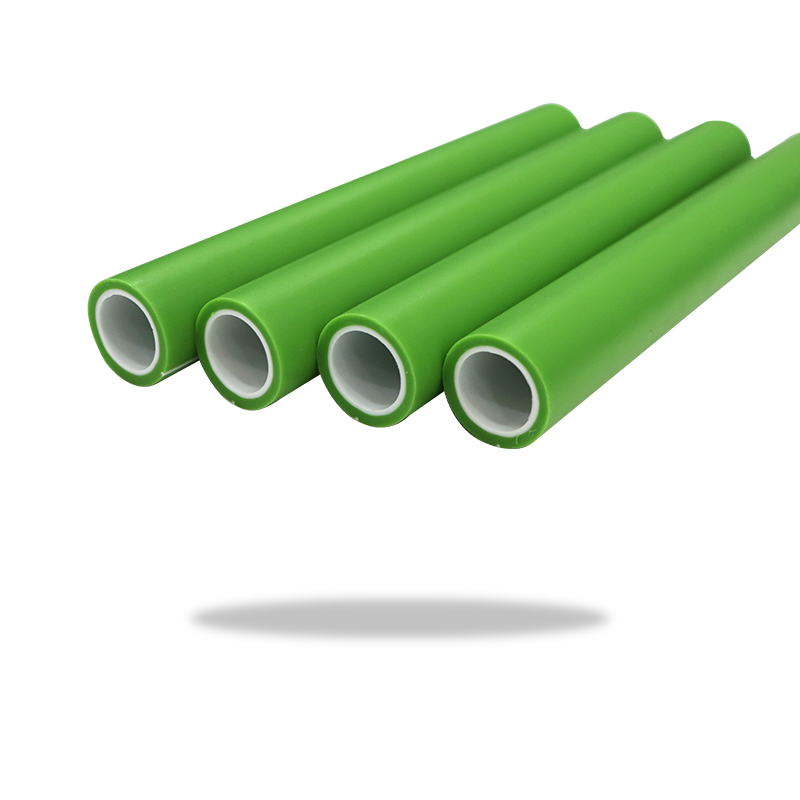

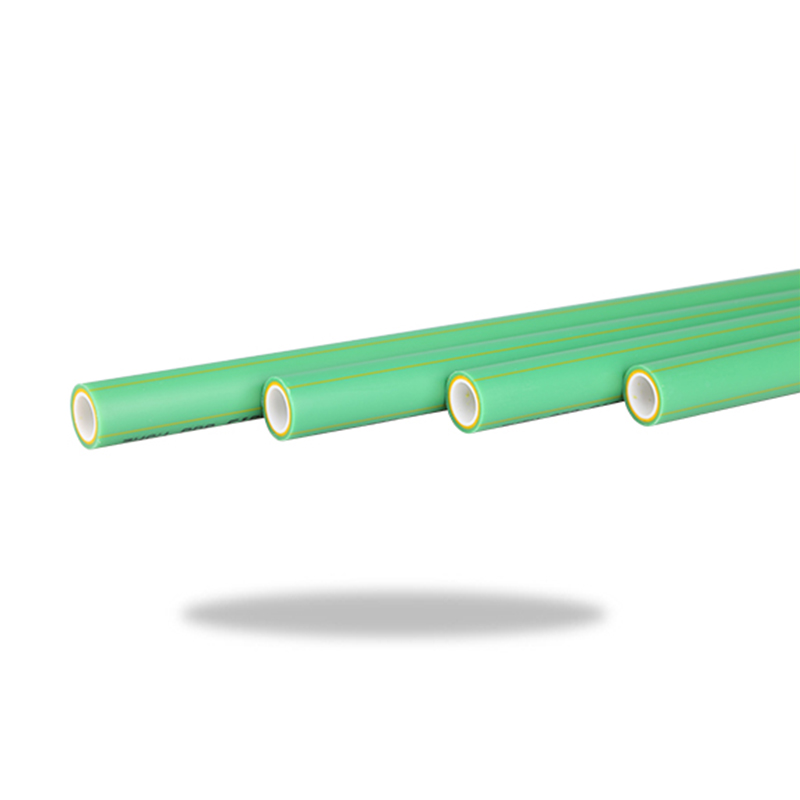

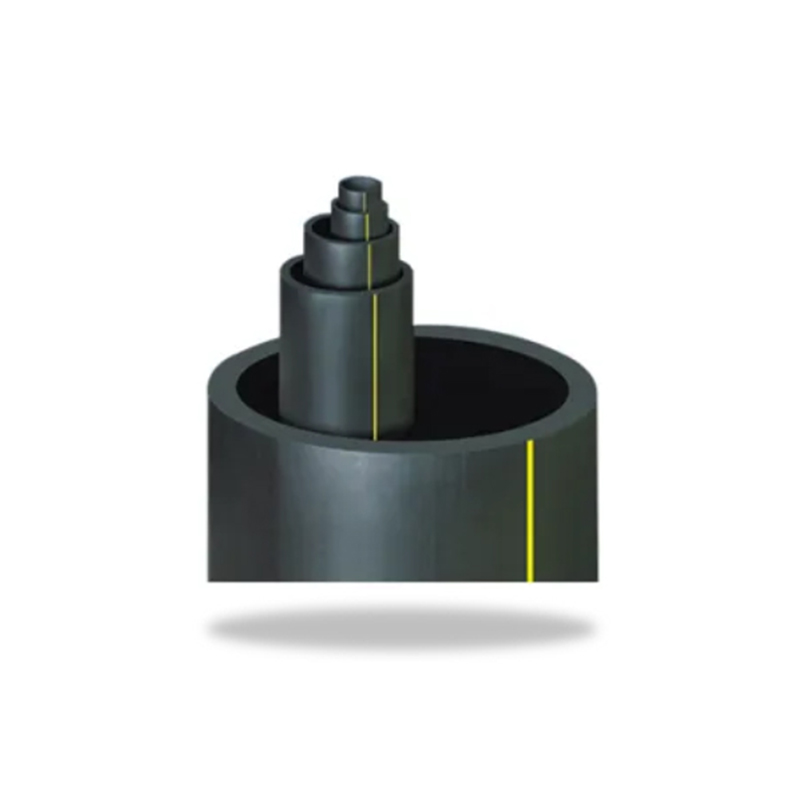

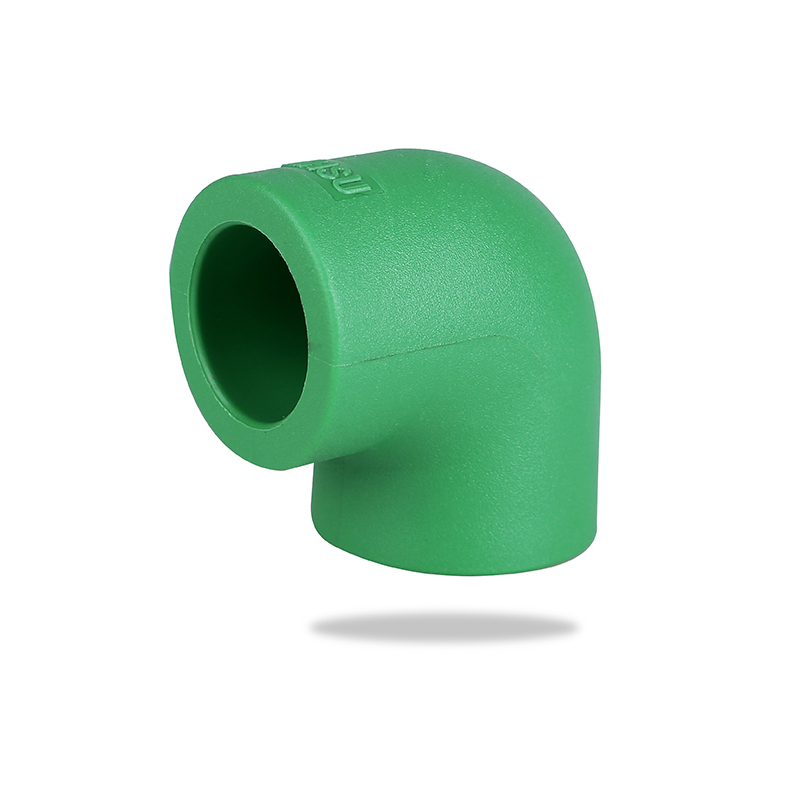

ZHSU PPR Fittings are made of Polypropylene Random Copolymer, non-toxic, qualified material, and German production technology guaranteeing a long life of over 50 years, were inspected by ZHSU CNAS ...

Ver Detalles

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie