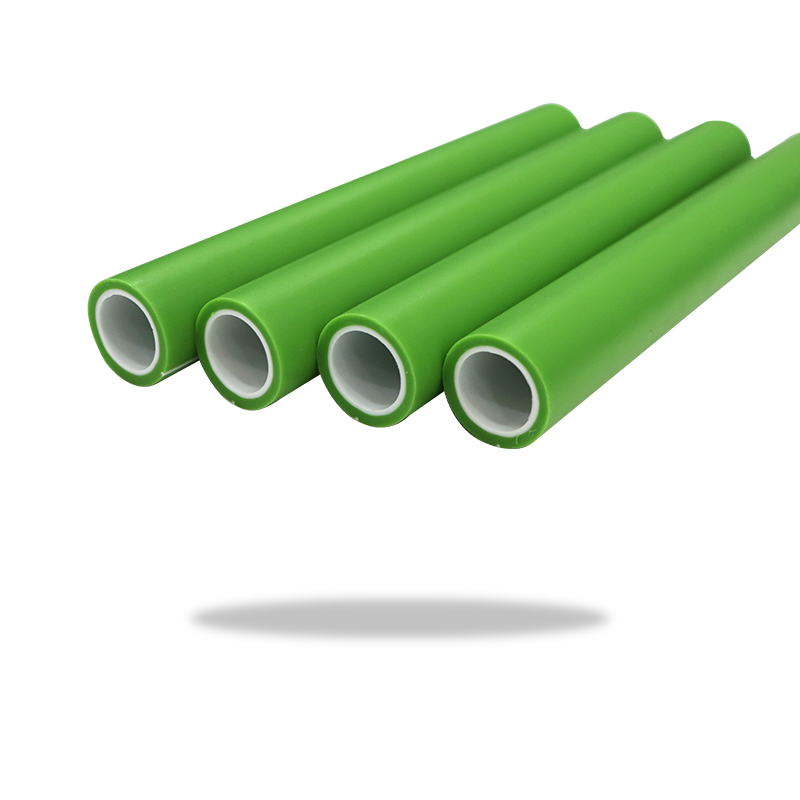

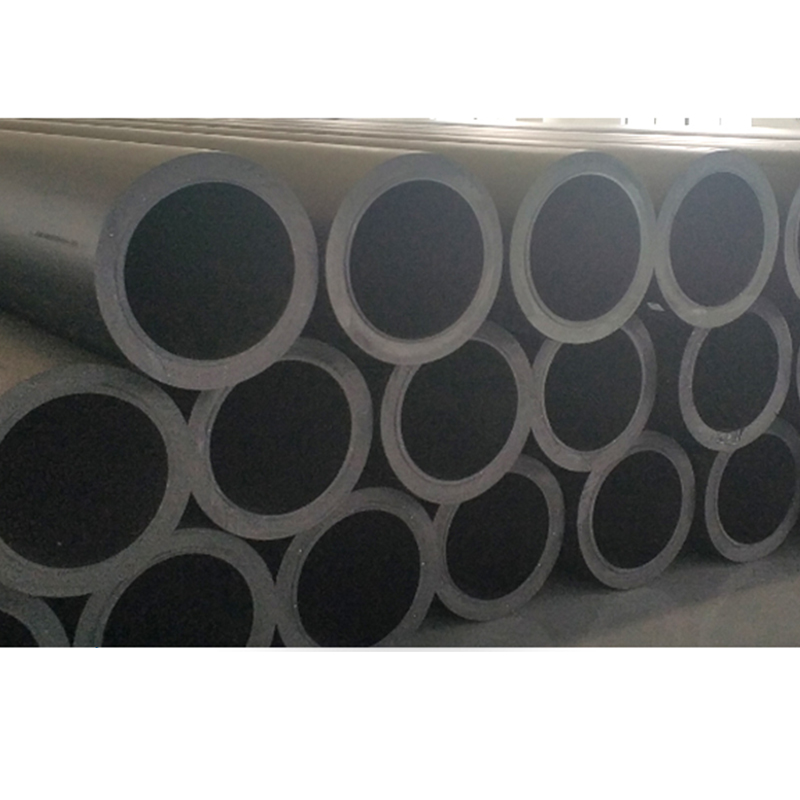

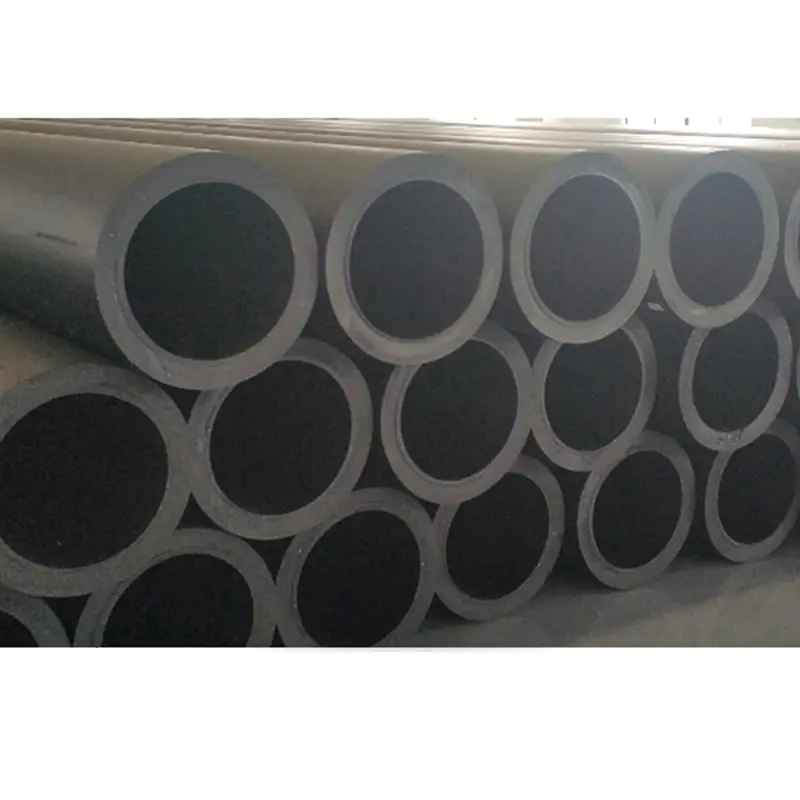

En ingeniería marina o industria química, Tubería HDPE se usa ampliamente debido a su excelente resistencia a la corrosión y estabilidad química. Sin embargo, su capacidad para resistir ácidos fuertes, álcalis fuertes u otros medios corrosivos depende de factores como condiciones de aplicación específicas, tipo de medios y concentración. El siguiente es un análisis detallado:

Estabilidad química de la tubería HDPE

HDPE es un polímero no polar con alta inercia química. Su estructura molecular determina que tiene una buena resistencia a la corrosión a la mayoría de los productos químicos. Las siguientes son algunas características clave:

Resistencia al ácido: el HDPE puede resistir la erosión de la mayoría de los ácidos inorgánicos (como el ácido clorhídrico, el ácido sulfúrico, el ácido nítrico, etc.) y los ácidos orgánicos (como el ácido acético, el ácido cítrico, etc.), especialmente a bajas concentraciones y temperatura normal.

Resistencia alcalina: HDPE también muestra una buena tolerancia a las soluciones alcalinas comunes (como hidróxido de sodio, hidróxido de potasio, etc.), pero puede ocurrir un cierto grado de degradación con el aumento de la concentración o temperatura alcalí.

Resistencia al solvente: el HDPE tiene buena resistencia a muchos solventes orgánicos (como alcoholes y ésteres), pero puede no ser lo suficientemente estable para algunos solventes oxidantes fuertes (como ácido nítrico concentrado, ácido crómico, etc.).

Tolerancia a ácidos fuertes y álcalis fuertes

Ambiente ácido fuerte

En la ingeniería marina, las tuberías de HDPE a menudo se usan para transportar agua de mar o líquidos que contienen sal, y puede haber una cierta concentración de sustancias ácidas (como el ácido carbónico formado por la disolución de dióxido de carbono) en estos entornos. HDPE muestra una excelente tolerancia a tales ácidos débiles.

Sin embargo, en una alta concentración de ácido fuerte (como el ácido sulfúrico concentrado o el ácido nítrico concentrado por encima del 98%), el HDPE puede estar corroído. Esto se debe a que los ácidos fuertes pueden destruir la estructura de la cadena molecular del HDPE, lo que resulta en una disminución en el rendimiento del material.

Recomendación: para entornos ácidos fuertes, generalmente es necesario seleccionar materiales más resistentes a la corrosión (como tuberías de PVDF o tuberías bordeadas de flúor), o para realizar un tratamiento especial en tuberías HDPE (como agregar antioxidantes o protección de recubrimiento).

Ambiente alcalino fuerte

El HDPE tiene buena tolerancia a diluir soluciones alcalinas (como soluciones álcali con un valor de pH por debajo de 12), pero bajo altas concentraciones de álcali fuerte (como soluciones de hidróxido de sodio por encima del 50%) o condiciones de alta temperatura, pueden ocurrir reacciones de hidrólisis, causando una edad material o crack.

Recomendación: si es necesario usar en altas concentraciones de solución álcali, la temperatura debe controlarse tanto como sea posible, y el estado de la tubería debe verificarse regularmente para evitar daños accidentales.

Influencia de otros medios corrosivos

Además de los entornos ácidos y álcalíes, las tuberías HDPE también pueden estar expuestas a otros medios corrosivos, como:

Soluciones salinas: el HDPE tiene una fuerte tolerancia a la mayoría de las soluciones salinas (como cloruro de sodio, sulfato de sodio, etc.), por lo que funciona bien en la ingeniería marina.

Sustancias oxidantes: el HDPE tiene poca tolerancia a oxidantes fuertes (como hipoclorito de sodio, peróxido de hidrógeno, etc.), y el contacto a largo plazo puede causar la degradación del material.

Solventes orgánicos: aunque el HDPE es resistente a la mayoría de los solventes orgánicos, algunos hidrocarburos aromáticos (como el benceno, el tolueno) pueden causar expansión o ablandamiento del material.

Factores que afectan la resistencia a la corrosión

La resistencia a la corrosión de las tuberías HDPE depende no solo del material en sí, sino también de los siguientes factores:

Concentración de medio: cuanto mayor sea la concentración, mayor será el riesgo de corrosión.

Temperatura: la temperatura alta acelera las reacciones químicas y reduce la resistencia a la corrosión de HDPE.

Presión: el entorno de alta presión puede agravar la erosión del medio en la tubería.

Velocidad del flujo: el medio de flujo de alta velocidad puede causar un desgaste mecánico en la pared interna de la tubería, acelerando así la corrosión.

Aplicación en Ingeniería Marina

En ingeniería marina, las tuberías HDPE a menudo se usan en los siguientes escenarios:

Transporte de agua de mar: las tuberías HDPE pueden resistir la sal y la erosión microbiana en el agua de mar y son materiales de tubería de transporte de agua de mar ideales.

Varela de cable submarino: la resistencia a la corrosión y la flexibilidad del HDPE lo convierten en una opción ideal para la protección del cable submarino.

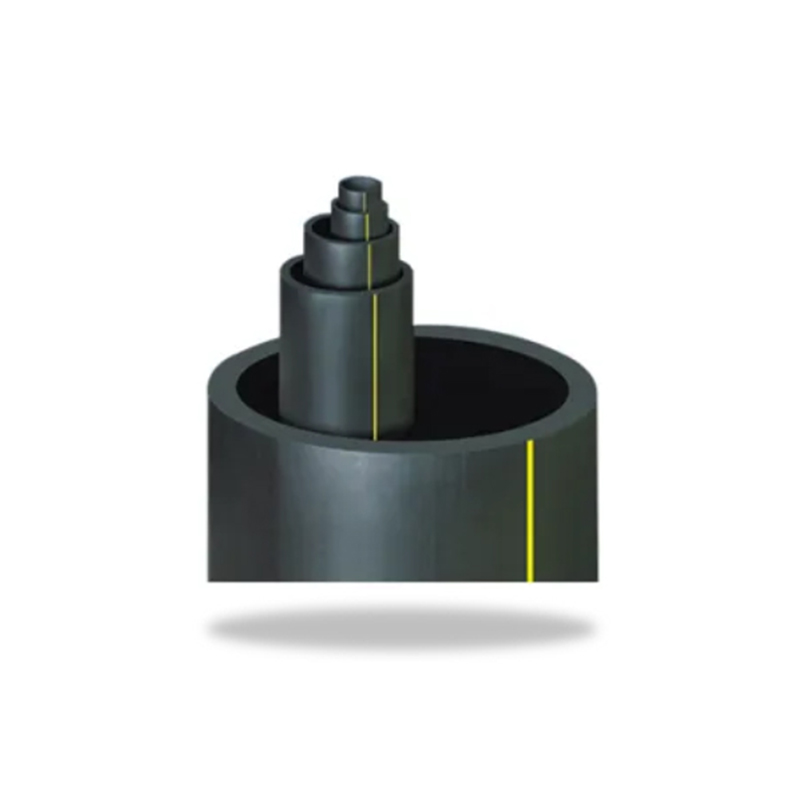

Transporte de petróleo y gas: en la industria del petróleo y el gas, las tuberías HDPE se pueden usar para transportar petróleo o gas natural, pero se debe tener cuidado para evitar el contacto con ciertos productos químicos altamente corrosivos.

Aplicación en la industria química

En la industria química, las tuberías HDPE son adecuadas para los siguientes escenarios:

Transporte químico: las tuberías HDPE pueden transportar de manera segura una variedad de productos químicos, incluidos líquidos ácidos, alcalinos o neutros.

Tratamiento de aguas residuales: las tuberías HDPE se usan ampliamente en los sistemas de tratamiento de aguas residuales porque pueden resistir los componentes corrosivos en las aguas residuales.

Sistema de agua de enfriamiento: las tuberías HDPE se pueden usar como tuberías de agua de enfriamiento, especialmente en presencia de refrigerantes corrosivos.

Medidas de mejora

Para mejorar la tolerancia de las tuberías HDPE en ácidos fuertes, bases fuertes u otros medios corrosivos, se pueden tomar las siguientes medidas:

Seleccione HDPE modificado: Mejore la resistencia a la corrosión del material agregando antioxidantes, estabilizadores UV u otros aditivos funcionales.

Capa protectora del revestimiento interno: agregue una capa de recubrimiento resistente a la corrosión (como resina epoxi o fluoroplásica) dentro de la tubería HDPE para mejorar aún más la resistencia a la corrosión.

Mantenimiento regular: verifique regularmente el estado de la tubería para detectar y reparar problemas potenciales a tiempo.

Diseño optimizado: ajuste el tamaño de la tubería, el grosor de la pared y el método de conexión de acuerdo con las condiciones de trabajo específicas para garantizar que aún pueda funcionar normalmente en entornos hostiles.

Las tuberías de HDPE funcionan bien en la ingeniería marina y las industrias químicas, especialmente en ambientes ácidos y álcalíes de baja concentración y a temperatura ambiente. Sin embargo, su rendimiento puede ser limitado en ácidos fuertes, álcalis u otros medios extremadamente corrosivos. Para garantizar un uso seguro, el tipo de material apropiado debe seleccionarse de acuerdo con el escenario de aplicación específico y se deben tomar medidas de protección apropiadas. Si planea usar tuberías HDPE en un entorno altamente corrosivo, se recomienda consultar a un ingeniero profesional para una solución personalizada.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie